- 技术(专利)类型 发明专利

- 申请号/专利号 CN201110145881.2

- 技术(专利)名称 基于半导体的超材料制备方法和基于半导体的超材料

- 项目单位 深圳光启高等理工研究院 深圳光启创新技术有限公司

- 发明人 刘若鹏 赵治亚

- 行业类别 电学

- 技术成熟度 未知

- 交易价格 ¥面议

- 联系人 深圳光启高等理工研究院 深圳光启创新技术有限公司

- 发布时间 2017-01-18

北京

北京

客服热线:010-83278899

微信公众号 扫一扫 关注我们

微信公众号 扫一扫 关注我们

项目简介

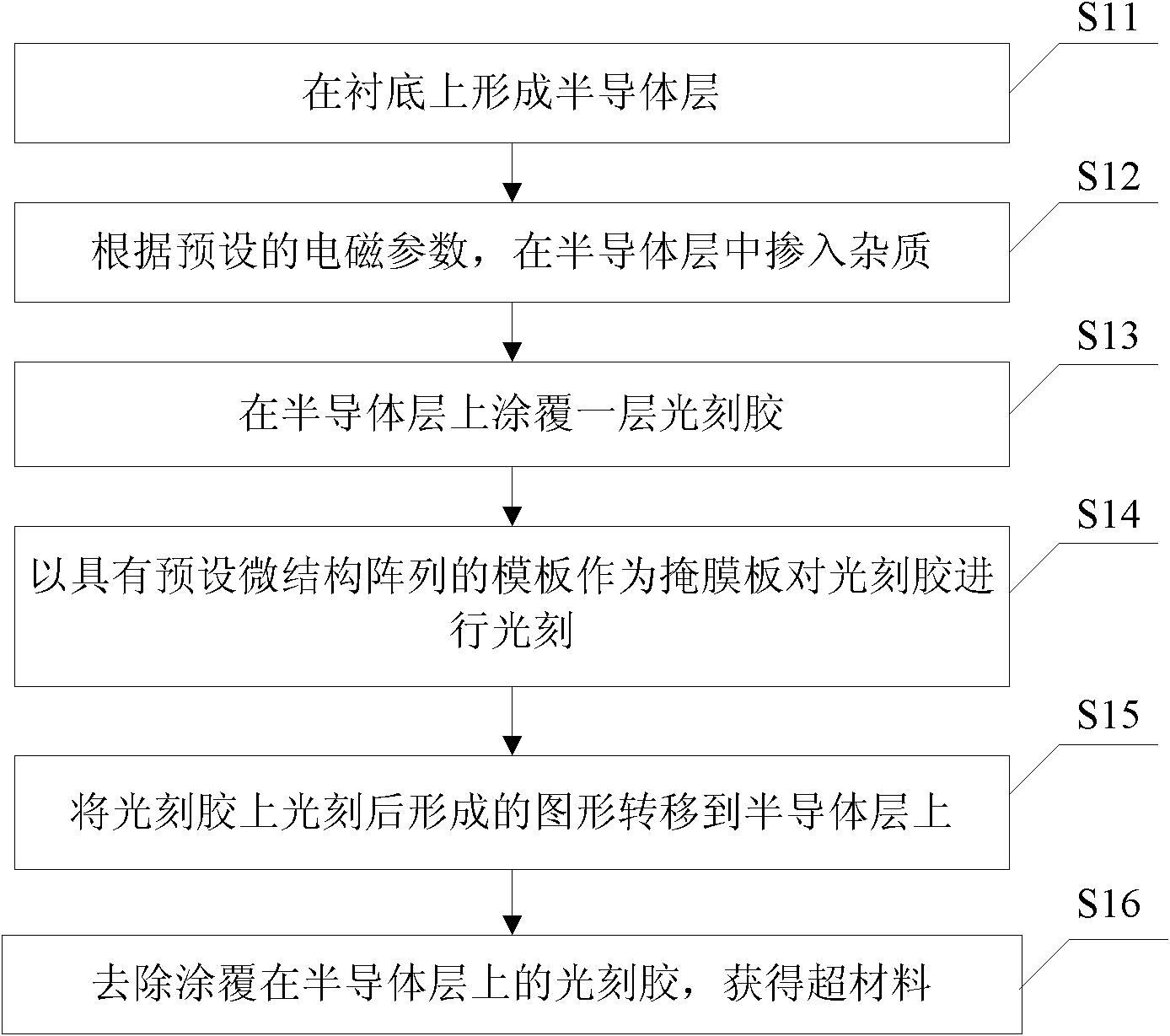

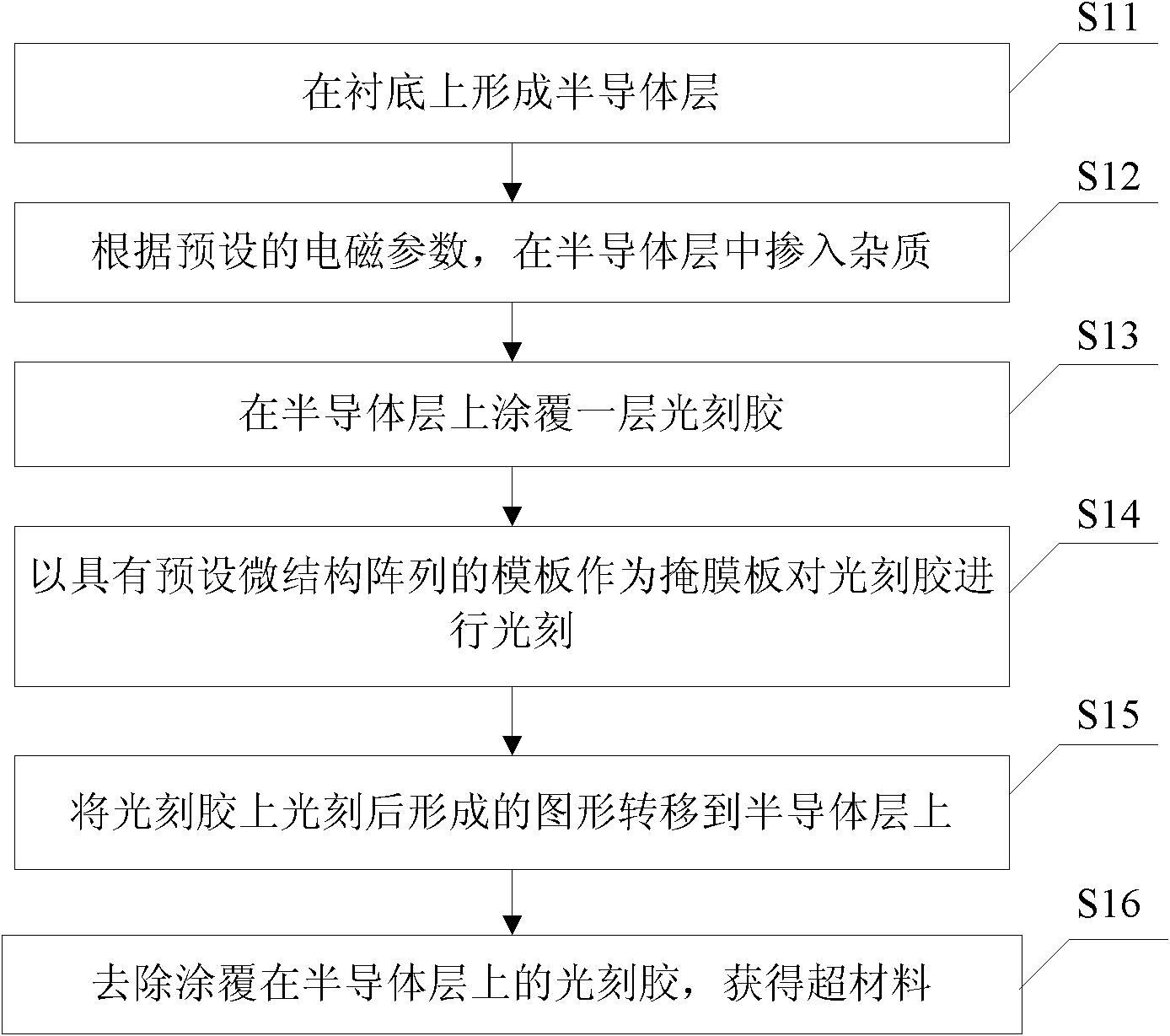

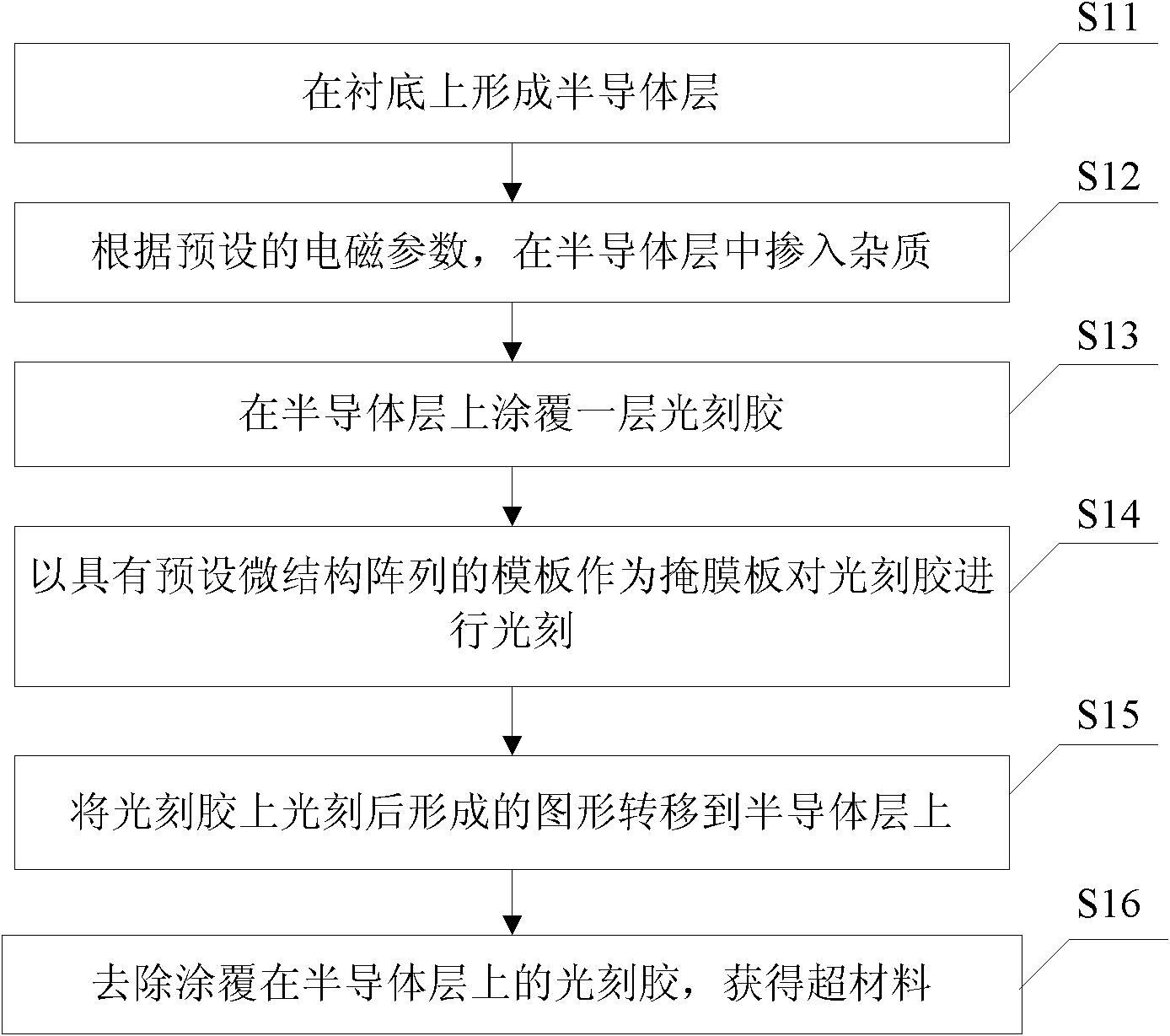

说明书

企业营业执照

专利注册证原件

身份证

个体户营业执照

身份证

专利注册证原件

专利代理委托书

转让申请书

转让协议

手续合格通知书

专利证书

专利利登记簿副本

提交