- 技术(专利)类型 实用新型

- 申请号/专利号 202020278205.7

- 技术(专利)名称 工业机器人液压机械臂

- 项目单位

- 发明人 王启成

- 行业类别 人类生活必需品

- 技术成熟度 详情咨询

- 交易价格 ¥面议

- 联系人 王启成

- 发布时间 2021-07-19

北京

北京

客服热线:010-83278899

微信公众号 扫一扫 关注我们

微信公众号 扫一扫 关注我们

项目简介

本实用新型涉及了一种工业机器人液压机械臂,包括回转中心、支撑臂、第一机械臂、第二机械臂、机械手;支撑臂的一端固定在回转中心上、另一端与第一机械臂的一端铰接;回转中心上安装有第一液压驱动系统和第一刹车装置;第二机械臂的一端与第一机械臂的另一端铰接、另一端固定机械手;第一机械臂与支撑臂的铰接位置上安装有第二液压驱动系统、第二刹车装置;第一机械臂与第二机械臂的铰接位置上安装有第三液压驱动系统和第三刹车装置;第二机械臂与机械手固定的一端安装有第四液压驱动系统。本实用新型的一种工业机器人液压机械臂,扭力大,负载高,造价成本低,经济实用,满足25kg到100kg物品的搬运及码垛;维护成本低。

说明书

技术领域

本实用新型涉及工业机器人领域,特别是涉及一种工业机器人液压机械臂。

背景技术

目前制造业及服务业的搬运,码垛领域,某些特殊区域从25kg到100kg的物品需要搬运和码垛。现有的伺服机械人,虽然速度、定位很优良,但由于伺服电机扭力有限,无法满足制造业、服务业中对25kg到100kg物品的搬运及码垛;而如采用大功率的伺服电机机械人,其造价成本高,售价也高,难以普及到中小企业以及各个领域应用;并且,大功率机械臂,是一种智能精密设备,对试教工程师和维护人员的专业知识技术水平要求极高,后期对试教工程师和维修人员的培训及设备维护费用成本高。实用新型内容为解决上述技术问题,本实用新型提供了一种工业机器人液压机械臂,扭力大,负载高,造价成本低,经济实用,满足25kg到100kg物品的搬运及码垛;维护成本低。本实用新型解决其技术问题所采用的技术方案是:一种工业机器人液压机械臂,包括回转中心、支撑臂、第一机械臂、第二机械臂、机械手;所述支撑臂的一端固定在回转中心上、另一端与第一机械臂的一端铰接;所述回转中心上安装有第一液压驱动系统和第一刹车装置,用于控制支撑臂的旋转动作并定位;所述第二机械臂的一端与第一机械臂的另一端铰接、另一端固定所述机械手;所述第一机械臂与支撑臂的铰接位置的第一铰接轴上安装有第二液压驱动系统、第二刹车装置,用于控制第一机械臂升起和降落的摆动以及目标位置的保持;所述第一机械臂与第二机械臂的铰接位置的第二铰接轴上安装有第三液压驱动系统和第三刹车装置,用于控制第一机械臂升起和降落的摆动以及目标位置的保持;所述第二机械臂与机械手固定的一端安装有第四液压驱动系统,用于控制机械手的抓放动作。进一步的,所述回转中心包括支承机架、固定在支承机架上的回转支承、安装在回转支承的内圈上的回转工作台;所述第一液压驱动系统包括设置在回转工作台上的第一液压马达;第一液压马达的驱动轴的底端连接有驱动齿轮,驱动齿轮与回转支承外圈的齿啮合;所述第一刹车装置包括断油刹车油缸,其与第一液压马达同轴安装;所述回转工作台上还装配有第一旋转编码器;所述第一旋转编码器的轴连接有编码器齿轮,编码器齿轮与回转支承外圈的齿啮合。进一步的,所述支撑臂、第一机械臂、第二机械臂皆为两根竖梁和位于两根竖梁之间的横梁组成的梯架式结构;所述第一铰接轴包括第一主传动轴和第一副传动轴;所述第一主传动轴与第一机械臂的一侧固定,并与支撑臂通过轴承连接;所述副传动轴与第一机械臂的另一侧固定,并与支撑臂通过轴承连接;所述第二液压驱动系统包括固定在支撑臂一侧上的第二液压马达;所述第二液压马达的驱动端与第一主传动轴固定连接;所述第二刹车装置为第一电磁离合器,其安装在支撑臂另一侧上和第一副传动轴上;所述第一副传动轴上还安装有第二旋转编码器;所述第二旋转编码器通过编码器支撑架固定在支撑臂上。进一步的,所述第二铰接轴、第三液压驱动系统、第三刹车装置的结构与第一铰接轴、第二液压驱动系统、第二刹车装置的结构一致,皆对应设置在第一机械臂和第二机械臂上,包括第二主传动轴、第二副传动轴、第三液压马达、第二电磁离合器;所述第二副传动轴上也安装有第三旋转编码器;所述第三旋转编码器通过编码器支撑架固定在第一机械臂上。进一步的,所述机械手包括安装在第二机械臂上的机械手安装座、分别铰接在安装座上的两个夹持部;所述两个夹持部之间铰接有连杆机构;所述第四液压驱动系统包括双头液压缸;所述双头液压缸固定在第二机械臂上,其一个驱动端与连杆机构装配,用于驱动连杆机构带动两个夹持部做抓放动作;所述双头液压缸的另一个驱动端连接有拉线式编码器;所述拉线式编码器的主体固定在第二机械臂的横梁上,其拉绳与双头液压缸的另一个驱动端连接。进一步的,所述第一液压驱动系统、第二液压驱动系统、第三液压驱动系统、第四液压驱动系统还包括对应的分油路;所述第一液压驱动系统的分油路上还设置有液控单向阀、第一溢流阀、第一三位四通电磁阀、第一减压阀;所述第二液压驱动系统的分油路上设置有第一平衡阀液压锁、第二溢流阀、第二三位四通电磁阀和第二减压阀;所述第三液压驱动系统的分油路上设置有第二平衡阀液压锁、第三溢流阀、第三三位四通电磁阀和第三减压阀;所述第四液压驱动系统的分油路上设置有第四三位四通电磁阀和第四减压阀。进一步的,所述机械臂还包括主进油路和主回油路;所述主进油路上连接有齿轮油泵;齿轮油泵的出油主管路分为四个分管路分别与第一减压阀、第二减压阀、第三减压阀、第四减压阀的进油口连接;所述齿轮油泵的出油主管路上还侧接有电磁比例溢流安全阀,用于控制齿轮油泵的出油主管路的压力;各个减压阀的出油口分别与对应的三位四通电磁阀的P油口连通;所述主回油路连接有四个分回油路;四个分回油路分别与对应的三位四通电磁阀的T油口连通。进一步的,所述第一刹车装置还包括刹车油路;所述刹车油路的进油口设置在第一液压驱动系统的第一减压阀与第一三位四通电磁阀的P油口连通的管路上;所述刹车油路上还设置二位三通电磁阀;二位三通电磁阀的出油口与断油刹车油缸的油口连通。进一步的,所述第一三位四通电磁阀的A油口和B油口通过管路与第一液压马达的两个工作油口连通,液控单向阀和第一溢流阀设置在此管路上;所述第二三位四通电磁阀的A油口和B油口通过管路与第二液压马达的两个工作油口连通,第一平衡阀液压锁、第二溢流阀设置在此管路上;所述第三三位四通电磁阀的A油口和B油口通过管路与第三液压马达的两个工作油口连通,第二平衡阀液压锁、第三溢流阀设置在此管路上;所述第四三位四通电磁阀的A油口和B油口通过管路与双头液压缸的两个工作油口连通。进一步的,所述主进油路的进口端设置有液压油过滤器,液压油过滤器的进口连通有油箱;所述主回油路的出口端设置有回油冷却器,回油冷却器的出口端与油箱连通;所述第一溢流阀、第二溢流阀、第三溢流阀各自的泄油口分别通过管路和单向阀与油箱连通;所述第一液压马达、第二液压马达、第三液压马达的泄油口与油箱连通;所述电磁比例溢流安全阀的泄油口与油箱连通;所述二位三通电磁阀的泄油口与油箱连通。本实用新型的有益效果:本实用新型的一种工业机器人液压机械臂,采用液压驱动,扭力大,负载高,满足25kg到100kg物品的搬运及码垛;机械臂的铰接轴的一侧安装有旋转编码器,配合电磁离合器,可实现精确定位;机械手设置的双头液压缸,一方面可驱动机械手,另一方面可配合拉线式编码器,对机械手的抓取精准定位;设置有回转中心,为机械臂提供360度的旋转自由度,并配合断油刹车油缸和旋转编码器,可实现旋转的精确定位;通过设置电磁比例溢流安全阀控制油路系统压力;设置减压阀稳定供油侧的压力;设置三位四通电磁阀控制油流方向;设置溢流阀稳定驱动侧的压力;设置的平衡阀液压锁,阻止机械臂的自重下降;设置的两位三通电磁阀控制回转工作台的刹车;设置的液控单向阀控制回转工作台由运行到停止时不左右摆动;整体造价成本低,经济实用,并且,后期维护成本低。

附图说明

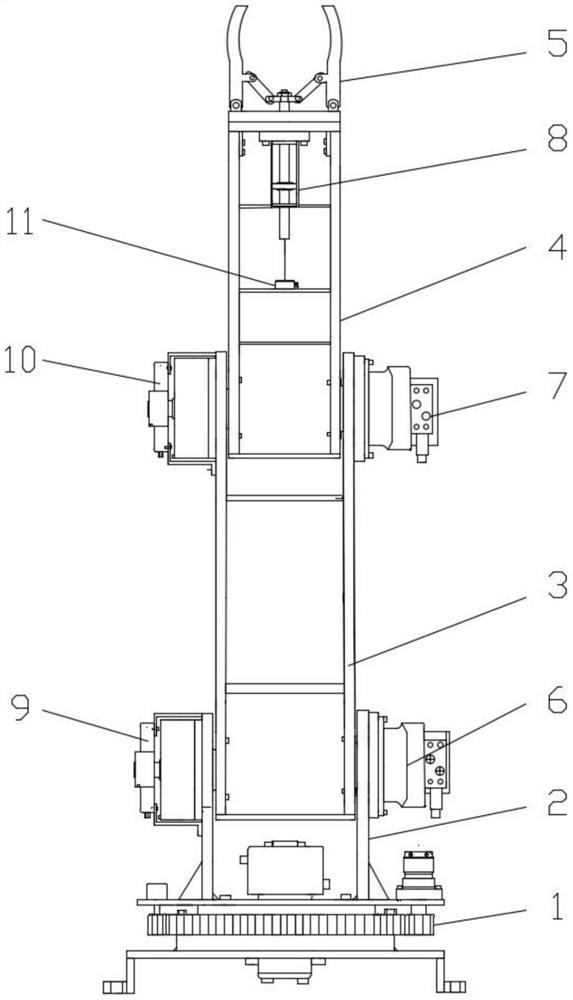

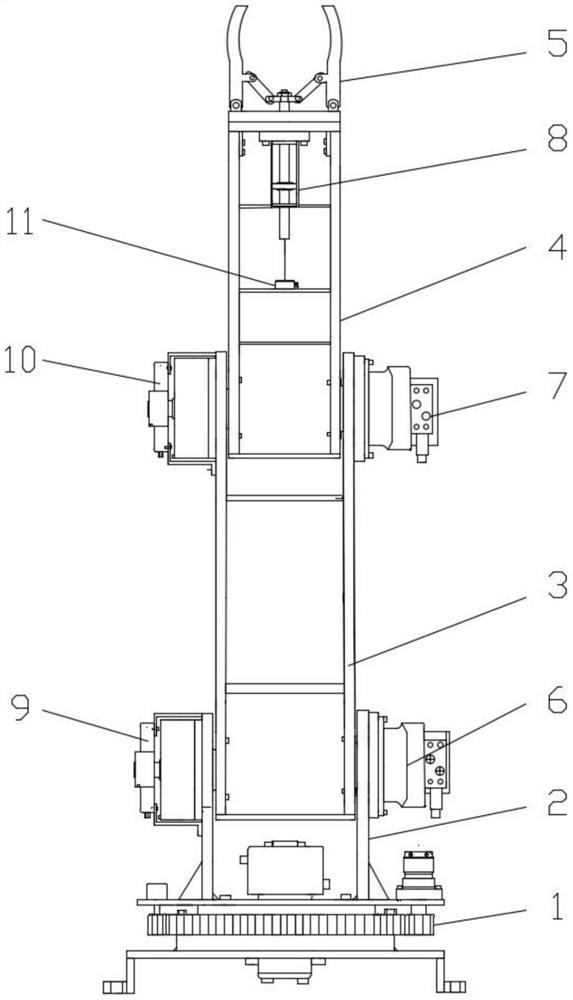

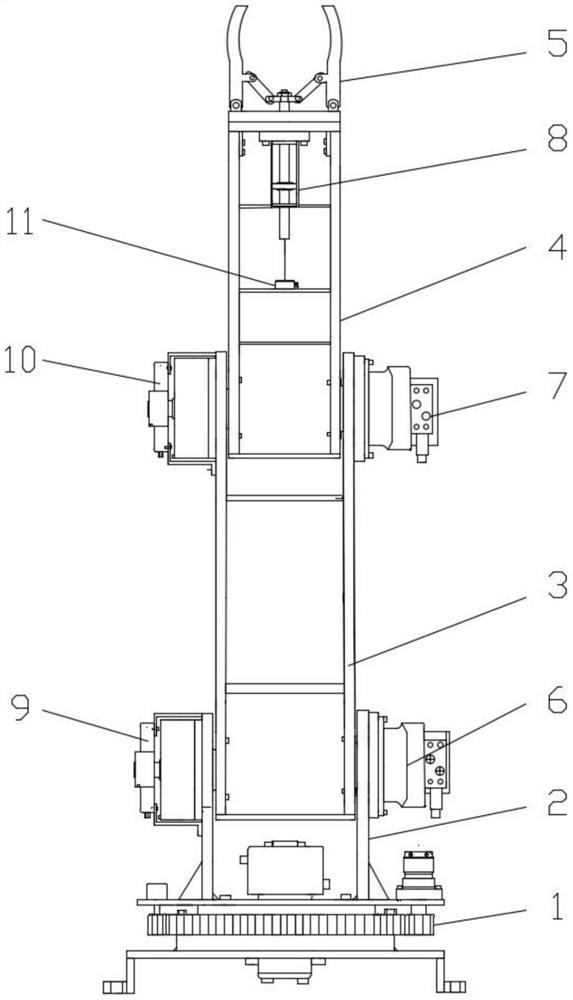

图1为实施例的一种工业机器人液压机械臂的示意图;图2为实施例的一种工业机器人液压机械臂的回转中心处的示意图;图3为实施例的一种工业机器人液压机械臂的第一机械臂与支撑臂铰接位置的示意图;图4为实施例的一种工业机器人液压机械臂的第一机械臂与第二机械臂铰接位置的内部结构的示意图;图5为实施例的一种工业机器人液压机械臂的第二机械臂与机械手连接位置的示意图;图6为实施例的一种工业机器人液压机械臂的油路示意图。

具体实施方式

为了加深对本实用新型的理解,下面将结合附图和实施例对本实用新型做进一步详细描述,该实施例仅用于解释本实用新型,并不对本实用新型的保护范围构成限定。实施例如图1所示,本实施例提供了一种工业机器人液压机械臂,包括回转中心1、支撑臂2、第一机械臂3、第二机械臂4、机械手5;所述支撑臂2的一端固定在回转中心1上、另一端与第一机械臂3的一端铰接;所述回转中心上安装有第一液压驱动系统和第一刹车装置,用于控制支撑臂2的旋转动作并定位;所述第二机械臂4的一端与第一机械臂3的另一端铰接、另一端固定所述机械手5;所述第一机械臂3与支撑臂2的铰接位置的第一铰接轴上安装有第二液压驱动系统6、第二刹车装置,用于控制第一机械臂3升起和降落的摆动以及目标位置的保持;所述第一机械臂3与第二机械臂4的铰接位置的第二铰接轴上安装有第三液压驱动系统7和第三刹车装置,用于控制第一机械臂4升起和降落的摆动以及目标位置的保持;所述第二机械臂4与机械手5固定的一端安装有第四液压驱动系统8,用于控制机械手5的抓放动作。如图2所示,本实施例的一种工业机器人液压机械臂中,所述回转中心1包括支承机架101、固定在支承机架101上的回转支承102、安装在回转支承102的内圈上的回转工作台103;所述第一液压驱动系统包括设置在回转工作台103上的第一液压马达104;第一液压马达104的驱动轴的底端连接有驱动齿轮105,驱动齿轮105与回转支承102外圈的齿啮合;所述第一刹车装置包括断油刹车油缸106,其与第一液压马达104同轴安装;所述回转工作台103上还装配有第一旋转编码器107;所述第一旋转编码器107的轴连接有编码器齿轮108,编码器齿轮108与回转支承102外圈的齿啮合;支承机架101的中心还固定有中央回转接头114,为各液压驱动元件提供油管接头,使在360度旋转时,液压油管不受影响。如图3所示,本实施例的一种工业机器人液压机械臂中,所述支撑臂2、第一机械臂3、第二机械臂4皆为两根竖梁和位于两根竖梁之间的横梁组成的梯架式结构;所述第一铰接轴包括第一主传动轴601和第一副传动轴602;所述第一主传动轴601与第一机械臂3的一侧固定,并与支撑臂2通过轴承连接;所述副传动轴602与第一机械臂3的另一侧固定,并与支撑臂2通过轴承连接;所述第二液压驱动系统6包括固定在支撑臂一侧上的第二液压马达603;所述第二液压马达603的驱动端与第一主传动轴601固定连接;所述第二刹车装置为第一电磁离合器604,其安装在支撑臂另一侧上和第一副传动轴602上;所述第一副传动轴602上还安装有第二旋转编码器9;所述第二旋转编码器9通过编码器支撑架901固定在支撑臂2上。如图4所示,本实施例的一种工业机器人液压机械臂中,所述第二铰接轴、第三液压驱动系统7、第三刹车装置的结构与第一铰接轴、第二液压驱动系统6、第二刹车装置的结构一致,皆对应设置在第一机械臂3和第二机械臂4上,包括第二主传动轴701、第二副传动轴702、第三液压马达703、第二电磁离合器704;所述第二副传动轴702上也安装有第三旋转编码器10;所述第三旋转编码器10通过编码器支撑架1001固定在第一机械臂3上。如图5所示,本实施例的一种工业机器人液压机械臂中,所述机械手5包括安装在第二机械臂4上的机械手安装座501、分别铰接在安装座501上的两个夹持部502;所述两个夹持部502之间铰接有连杆机构503;所述第四液压驱动系统8包括双头液压缸801;所述双头液压缸801固定在第二机械臂4上,其一个驱动端802与连杆机构503装配,用于驱动连杆机构503带动两个夹持部502做抓放动作;所述双头液压缸801的另一个驱动端803连接有拉线式编码器11;所述拉线式编码器11的主体固定在第二机械臂4的横梁上,其拉绳与双头液压缸801的另一个驱动端803连接。如图6所示,为本实施例的一种工业机器人液压机械臂的油路;其中,所述第一液压驱动系统、第二液压驱动系统6、第三液压驱动系统7、第四液压驱动系统8还包括对应的分油路;所述第一液压驱动系统的分油路上还设置有液控单向阀109、第一溢流阀110、第一三位四通电磁阀111、第一减压阀112;所述第二液压驱动系统6的分油路上设置有第一平衡阀液压锁607、第二溢流阀608、第二三位四通电磁阀609和第二减压阀610;所述第三液压驱动系统7的分油路上设置有第二平衡阀液压锁707、第三溢流阀708、第三三位四通电磁阀709和第三减压阀710;所述第四液压驱动系统的分油路上设置有第四三位四通电磁阀804和第四减压阀805;所述机械臂还包括主进油路和主回油路;所述主进油路上连接有齿轮油泵13;齿轮油泵13的出油主管路分为四个分管路分别与第一减压阀112、第二减压阀610、第三减压阀710、第四减压阀805的进油口连接;所述齿轮油泵的出油主管路上还侧接有电磁比例溢流安全阀14,用于控制齿轮油泵的出油主管路的压力;各个减压阀的出油口分别与对应的三位四通电磁阀的P油口连通;所述主回油路连接有四个分回油路;四个分回油路分别与对应的三位四通电磁阀的T油口连通;所述第一刹车装置还包括刹车油路;所述刹车油路的进油口设置在第一液压驱动系统的第一减压阀112与第一三位四通电磁阀111的P油口连通的管路上;所述刹车油路上还设置二位三通电磁阀113;二位三通电磁阀113的出油口与断油刹车油缸106的油口连通;所述第一三位四通电磁阀111的A油口和B油口通过管路与第一液压马达104的两个工作油口连通,液控单向阀109和第一溢流阀110设置在此管路上;所述第二三位四通电磁阀609的A油口和B油口通过管路与第二液压马达603的两个工作油口连通,第一平衡阀液压锁607、第二溢流阀608设置在此管路上;所述第三三位四通电磁阀709的A油口和B油口通过管路与第三液压马达703的两个工作油口连通,第二平衡阀液压锁707、第三溢流阀708设置在此管路上;所述第四三位四通电磁阀804的A油口和B油口通过管路与双头液压缸801的两个工作油口连通;所述主进油路的进口端设置有液压油过滤器12,液压油过滤器12的进口连通有油箱18;所述主回油路的出口端设置有回油冷却器16,回油冷却器16的出口端与油箱18连通;所述第一溢流阀110、第二溢流阀608、第三溢流阀708各自的泄油口分别通过管路和单向阀17与油箱18连通;所述第一液压马达104、第二液压马达603、第三液压马达703的泄油口与油箱18连通;所述电磁比例溢流安全阀14的泄油口与油箱18连通;所述二位三通电磁阀113的泄油口与油箱18连通。本实施例的一种工业机器人液压机械臂,还包括PLC,PLC通过第一旋转编码器、第二旋转编码器、第三旋转编码器以及拉线编码器采集机械臂动作的数据信息,并控制相应装置的开关;PLC可与手持遥控器远程通信,通过手持遥控器调试好所需程序,以实现机械臂无人智能自动化搬运和码垛;也可直接用手动操作手持遥控器进而操作机械臂搬运及码垛。本实施例的一种工业机器人液压机械臂的工作过程:回转工作台的动作:齿轮油泵提供动力源液压油,齿轮油泵的出油主管路上还设置有压力表3来监视系统油压;电磁比例溢流安全阀由PLC设定参数输出指令给电流放大板控制系统的压力大小;液压油经第一减压阀减压后,供油给第一三位四通电磁阀的P油口,由第一三位四通电磁阀的A油口输出至A油路,经液控单向阀驱动第一液压马达,另一遥控压力油输出3MPa压力推动B油路的液控单向阀开起形成回路,第一液压马达旋转,第一旋转编码器随着回转工作台旋转到所设定的参数后,发出指令给PLC,由PLC发出停止命令,断油刹车油缸和液控单向阀是反向不通,可精确停止回转工作台的旋转;第一溢流阀保持压力稳定,压力高于第一溢流阀时,第一溢流阀开起,部分油流回油箱;第一机械臂相对于支撑臂上下摆动的动作:第一机械臂上升时,液压油经第二减压阀减压后,供油给第二三位四通电磁阀的P油口,液压油从第二三位四通电磁阀的A油口输出,经第一平衡阀液压锁驱动第二液压马达旋转,机械臂上升,机械臂上升到所设置参数,第二旋转编码器发出指令给PLC,PLC发出停止命令,电磁比例溢流安全阀开启,液压油回流油箱,第二三位四通电磁阀关闭,第一电磁离合器断电刹车,第一平衡阀液压锁的单向阀反向截止,第一机械臂保持停止状态,不自重下降;第一机械臂下降时,第二三位四通电磁阀有电换向,同时电磁比例溢流安全阀有电关闭,系统压力上升,经第二减压阀减压稳定压力,液压油从第二三位四通电磁阀的B油口输出,驱动第二液压马达旋转;油路中的遥控口输出2.5MPa压力推动第一平衡阀液压锁换向,液压油经第一平衡阀液压锁的节流阀输出经第二三位四通电磁阀的A油口流回油箱。机械臂慢速下降,第二三位四通电磁阀的B油口压力越大,下降速度越快,下降达到所设置的参数,第二旋转编码器发出指令给PLC,PLC发出停止命令,系统压力油经电磁比例溢流安全阀流回油箱。第一平衡阀液压锁无压力关闭,第一电磁离合器断电刹车;第二机械臂相对于支撑臂上下摆动的动作与第一机械臂的动作一致;机械手由第四三位四通电磁阀供油驱动,其A油路使双头液压缸与连杆连接的驱动端伸出做前进动作,使机械手松开,B油路使该驱动端缩回做后退动作,使机械手夹紧;双头液压缸的另一驱动端做同步动作,进而带动拉线编码器的拉绳动作,来实现对双头液压缸的精确定位。上述实施例不应以任何方式限制本实用新型,凡采用等同替换或等效转换的方式获得的技术方案均落在本实用新型的保护范围内。

企业营业执照

专利注册证原件

身份证

个体户营业执照

身份证

专利注册证原件

专利代理委托书

转让申请书

转让协议

手续合格通知书

专利证书

专利利登记簿副本

提交