- 技术(专利)类型 发明专利

- 申请号/专利号 201710296338.X

- 技术(专利)名称 基于焊接时间实现逆变电焊机电流遥调的方法与装置

- 项目单位

- 发明人 王修华

- 行业类别 人类生活必需品

- 技术成熟度 已有样品

- 交易价格 ¥面议

- 联系人 谷文革

- 发布时间 2020-09-22

北京

北京

客服热线:010-83278899

微信公众号 扫一扫 关注我们

微信公众号 扫一扫 关注我们

项目简介

本发明提供了基于焊接时间实现逆变电焊机电流遥调的方法及装置;对于手工电弧焊场合的特殊性,调节电焊机电流对操作者是一件费时间麻烦、无奈的事情,本发明采用检测焊接时间为编码的遥控指令,因而不再需要遥控器,实现了遥控调节电流不需要操作任何附件,使遥控系统对电焊操作者的应用变得简单高效;其中,处理遥控指令的接收模块包含时间检测、时间过滤、编解码、驱动模块以及专用驱动驱使数字电位器或电动电位器动作,实现电焊机电流无级调节。电流的调节效果由操作者看得见并实时主观确定;本发明适用于逆变电焊机保留手动调节电流的功能下叠加无线遥控调节电流的形式,同时适于新设计焊机在PCB板上一并兼入。

说明书

技术领域

本发明涉及电焊机技术领域,尤其涉及基于焊接时间实现逆变电焊机电流遥调的方法与装置。

背景技术

由于手工电弧焊工作场合的特殊性,调节电焊机电流对所有电焊操作者都是一件非常费时间的、麻烦的、无奈的事情,这是由于电焊机输出电流的调节机构形式确实在该领域中给焊接工作者造成诸多不便,例如,硅钢片焊机采用调电抗调节电流!尽管90年代末,先进的逆变电焊机几乎取代了传统硅钢片铁芯电焊机而进入千家万户,虽然足已说明电焊机处理金属的连接有着不可替代的、独特的工业应用作用,但是逆变电焊机电流调节机构形式(旋钮式电位器)相比传统来说只能说进步了、省力了、方便了一些,仍然说不上高效、先进!因此多少年来,一直也有不少技术应用有线、无线遥控形式进一步改善这种调节机构的形式,但是直到目前厂家生产的逆变电焊机普片的做法仍然是——人工旋钮电位器调节,这就说明:采用目前现有的遥控形式来调节电焊机电流是非常有缺陷的,至少说明这些缺陷足已超过它带来的好处,因此从实际、焊接工作者的、应用环境角度来说:客观、公正、科学地指出:只要是在易发热的、易摔的、耗损周期很短的、应用环境恶劣的电焊钳上“捆绑”任何有线无线开关类、调节类、设定类、等操作类元件、都是不现实的做法、不科学的做法。虽然独立形式的传统手持遥控器相对科学些,但在实际应用环境中,产生了不便于操作键盘指令、遥控器的自然寿命远远不与电焊机同步——焊工高空攀、爬、翻、钻、交班这些实际状况都容易发生丢失、挤压损坏、高空落下——产生了实际中的不麻烦中的麻烦。以上存在的实际客观现象表明:采用现有的技术“土办法”解决这个问题是弊大于利(主要是由电焊钳本身不可避免的恶劣环境而产生的),其共性表现在:不便于实际操作、寿命短维护量大——也是厂家对待这个问题不愿意“土办法”遥控化的根本原因!这里提到的“土办法”是极个别的(远远<1/1000台)。因此,现有技术中通常采用设置遥控器的方式远程操作电焊机的输出电流,但是使用遥控器不便于在这种特殊行业中操作键盘指令,并且遥控器的自然寿命通常与电焊机的寿命不同步,此外,由于操作人员的工作环境复杂,经常导致遥控器的丢失,给操作人员带来了较大的不便利,因此传统手持遥控器在该领域中进行极个别的遥控设计仍然是不现实的、非常麻烦的做法;综上所述,该领域中的现有技术解决电焊机电流调节问题确实存在可执行性难、可操作性差、维护量大、操作人员不便利等诸多问题。

发明内容

本发明的目的在于提供基于焊接时间实现逆变电焊机电流遥调的方法与装置,以突破性、新颖性的技术方案解决现有技术中存在操作人员调节电焊机电流不便利的、根本的、历史性的麻烦问题。本发明是这样实现的,本发明第一方面提供一种基于直接采用检测焊接时间实现逆变电焊机电流遥调的方法,所述方法包括:检测到所述逆变电焊机的点火时间大于第一预设时间时,获取所述逆变电焊机的第一时间遥控编码信号;在所述第一预设时间之后的第二预设时间内检测到所述逆变电焊机点火的次数以获取第二时间遥控编码信号;根据所述第一时间遥控编码信号和所述第二时间遥控编码信号通过解码输出向所述驱动处理模块发送第一使能信号;在所述第一使能信号后的第三预设时间内检测到所述逆变电焊机再次点火形成电流调节指令时,向所述驱动处理模块发送第二使能信号;所述驱动处理模块根据所述第一使能信号和所述第二使能信号进一步使能电位器专用驱动模块进行数字或电动手动两用电位器实现无级电流调节,以摇调所述逆变电焊机的输出电流;所述发送电流调节指令形成的第二使能信号在摇调所述逆变电焊机电流时,当电流调节指令的间隔时间大于所述第三预设时间时,系统将智能完成或结束本轮遥控调节电流的所有过程。应当说明的是,所述驱动处理模块在接受2个相与使能信号时可以进一步使能执行器件数字电位器,也就是说如果电位器专用驱动模块采用8脚数字电位器芯片X9511系列作为应用,则数字电位器X9511系列输出的调节作用将直接取代传统电位器的调节作用,优点是性价比高、电路简单且更易于驱使、不足的是失去了手动调节功能;因此基本电路(以下陈述的遥调装置)提供的执行器件是借用8脚电机驱动集成LG9110作为电位器专用驱动模块进行驱使电动手动两用电位器,目的是保留逆变电焊机原有手动调节功能的作用;当然数字电位器X9511系列管脚的应用定义不同于电机芯片!并且接受负电平触发应用。本发明第二方面提供一种基于直接采用检测焊接时间实现逆变电焊机电流遥调的装置,所述装置包括电源模块、时间检测模块、时间过滤模块、编解码模块、驱动处理模块、电位器专用驱动模块以及执行器件电动手动两用电位器;所述时间检测模块的信号输出端连接所述时间过滤模块的信号输入端,所述时间过滤模块连接所述编解码模块,所述编解码模块的信号输出端连接所述驱动处理模块的信号输入端,所述驱动处理模块的信号输出端连接电位器专用驱动以及电位器,所述电源模块的电压输出端分别连接所述时间检测模块、所述时间过滤模块、所述编解码模块以及所述驱动处理模块和电位器专用驱动的电源输入端;所述时间检测模块检测到所述逆变电焊机的点火时间大于第一预设时间时,获取所述逆变电焊机的第一时间遥控编码信号,并向所述时间过滤模块发送第一时间遥控编码信号;所述时间检测模块在所述第一预设时间之后的第二预设时间内检测到所述逆变电焊机点火的次数以获取第二时间遥控编码信号,并向所述时间过滤模块发送所述第二时间遥控编码信号;所述时间过滤模块根据所述第一时间遥控编码信号将所述第二时间遥控编码信号整形成脉冲编码信号,并向所述编解码模块发送所述脉冲编码信号;所述编解码模块根据所述脉冲编码信号向所述驱动处理模块发送第一使能信号;所述时间检测模块在所述第一使能信号后的第三预设时间内检测到所述逆变电焊机再次点火形成电流调节指令时向所述驱动处理模块发送第二使能信号;所述驱动处理模块根据所述第一使能信号和所述第二使能信号进一步使能电位器专用驱动模块调节电动手动两用电位器,以调节所述逆变电焊机的输出电流。在本发明实施例中,由于不存在需要操作的遥控零件、使遥控系统对电焊操作者的应用变得很简单,电焊钳和焊机电缆上也不再有任何附件;遥控操作时完全不需要卸下电焊防护手套,这大大提高了遥控操作速度并带来便利性!也体现出系统的简单而带来实用性,这种特殊的遥控、当需要调节电流时、直接利用电焊钳电焊点火形成遥控指令,由于电焊钳上、不存在附加零件,电焊钳的更换以及电焊钳恶劣的应用环境将与遥控系统完全没有相关性。

附图说明

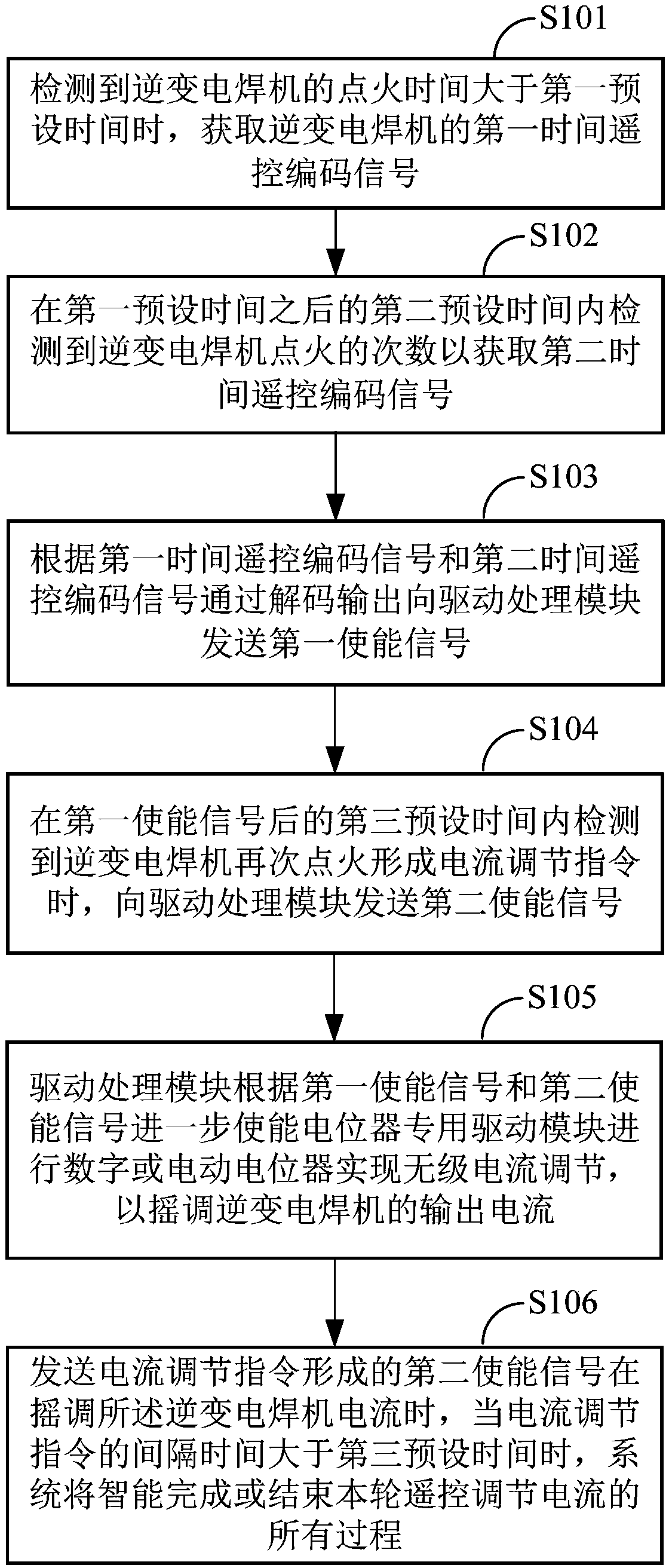

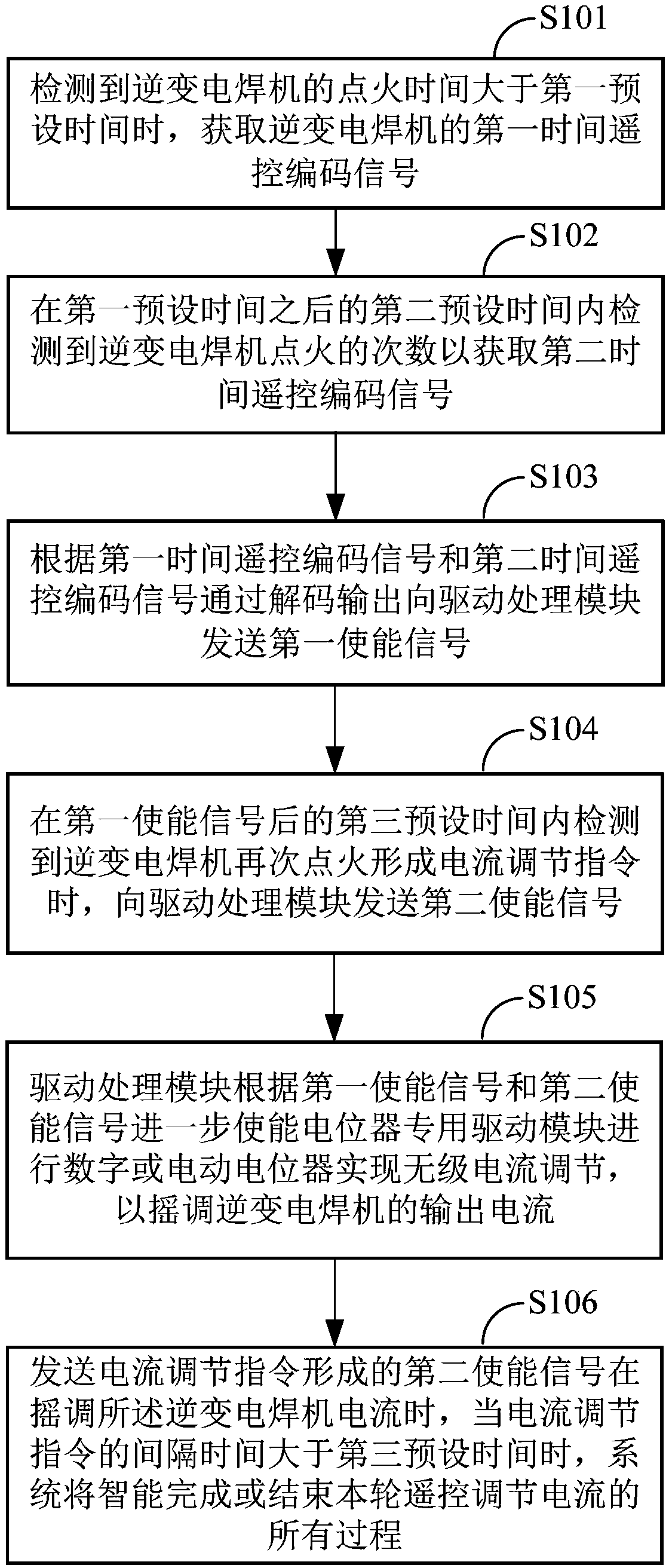

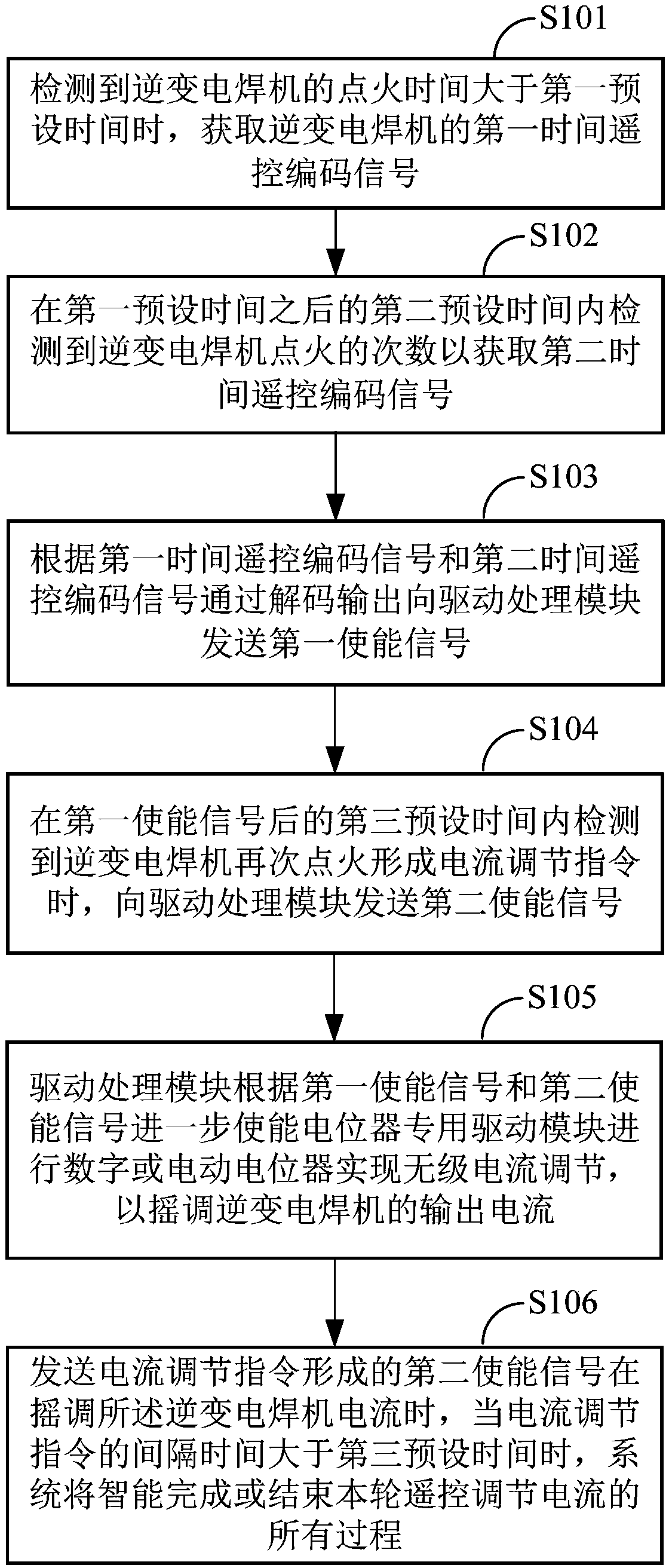

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。附图1是本发明一种实施例提供的一种基于焊接时间实现逆变电焊机电流遥调的方法的流程图;附图2是本发明一种实施例提供的一种基于焊接时间实现逆变电焊机电流遥调的装置的结构示意图;附图3是本发明一种实施例提供的一种基于焊接时间实现逆变电焊机电流遥调的装置的工作示意图;附图4是本发明一种实施例提供的一种基于检测焊接时间的方法实现逆变电焊机电流遥调的装置的电路原理图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。为了说明本发明的技术方案,下面通过具体实施例来进行说明。本发明实施例提供一种基于焊接时间实现逆变电焊机电流遥调的方法,如附图1和附图2所示,所述方法包括:步骤S101.检测到逆变电焊机的点火时间大于第一预设时间时,获取逆变电焊机的第一时间遥控编码信号。步骤S102.在第一预设时间之后的第二预设时间内检测到逆变电焊机点火的次数以获取第二时间遥控编码信号。步骤S103.根据第一时间遥控编码信号和第二时间遥控编码信号通过解码输出向驱动处理模块发送第一使能信号。步骤S104.在第一使能信号后的第三预设时间内检测到逆变电焊机再次点火形成电流调节指令时向驱动处理模块发送第二使能信号。步骤S105.驱动处理模块根据所述第一使能信号和所述第二使能信号进一步使能电位器专用驱动模块进行数字或电动电位器以实现无级电流调节,以摇调所述逆变电焊机的输出电流。步骤S106.发送电流调节指令形成的第二使能信号在摇调所述逆变电焊机电流时,当电流调节指令的间隔时间大于所述第三预设时间时,系统将智能完成或结束本轮遥控调节电流的所有过程。具体的,第一预设时间、第二预设时间以及第三预设时间均为3秒,点火次数为2次或者3次,遥控编码点火次数为3次或者4次,遥控调节电流的点火次数为1次或者若干次。具体的,由于使用电焊机利用电焊条进行电焊时,只要有任何电焊点火的操作行为,都不可避免地使电焊机的输出电压下降,或者说此时电焊机输出已经形成了负载压降,可以将负载压降的状态视为遥控指令,并且设计这个遥控指令的时间长度不小于3秒则视为合格,也就是说只要单次电焊(点火)的作用时间长度大于3秒,系统将承认该指令为合格的输入指令(系统第一预设时间比对第一时间遥控编码指令),当第一时间遥控编码指令(即电焊点火3秒行为)结束时,系统将相应地给出一个3秒内记忆这个指令的存在性的状态(系统第二预设时间),紧接着在这个状态(3秒内的存在时间)内,(系统)需要操作者有意识性地电焊2次或者3次(表示人为输入第二时间遥控编码指令),此时系统中编解码模块已经完全打开,即解码成功了,解码成功意味着系统不需要再输入遥控指令了,于是解调输出指令最终,将形成电位器(数字电位器、电动电位器和光耦合电位器)作正向或负向动作的一个条件,同时也成功建立了系统的第三预设时间,其中驱使电位器动作的另一个条件指令是再次操作电焊以形成所谓的调节指令来共同驱动电位器,于是电位器接受了2个逻辑关系相与的指令,并立即开始动作,即调节输出电流,也就是说通过再次操作电焊(形成调节指令),电位器立即动作,动作的效果即调节电流大小的实时情况,通过操作者的再次操作电焊的若干次乘以每次各自的操作时间的时间集合来确定,这个电位器动作产生的电流调节效果、由操作者通过再次操作电焊时在防护面罩中、实时看出来,并且调节最适用电流效果,由操作者主观的需要而确定,当最后一个或单个再次操作电焊的时间间隔大于系统的第三预设时间3秒时,系统将自动结束遥控过程。也就是说:本发明实施例根据产生两个不同时间量的遥控编码信号及次数通过解码后向驱动处理模块发送第一使能信号,并系统再检测到逆变电焊机点火时、直接向驱动处理模块发送第二使能信号,使驱动处理模块根据的两个相与使能信号进一步使能电位器专用驱动,通过电位器专用驱动驱使调节电位器,以调节逆变电焊机的输出电流,在调节电流的过程中,电流的调节状态及调节效果完全由操作者通过电焊防护面罩实时看见并实时主观决定,并且允许操作者对电流的调节可以是若干次进行,但若干次进行的间隔时间必须征从系统的第三预设时间,根据通过第一使能信号建立的系统第三预设时间是一个设计受脉冲下降沿再触发能自动清零随即又自动建立的单稳过程,这个单稳过程就是系统的第三预设时间,是专门检测并限定若干次调节的间隔时间,目的是实现电流的无级调节功能的方法,但这个间隔时间必须小于系统第三预设时间;根据遥控调节电流的行为可以分成若干次进行来实现电流的无级调节,一旦若干次进行的间隔时间大于系统的第三预设时间时,系统将智能判断并自动结束此轮遥控行为的所有逻辑(或操作)过程;根据第二时间遥控编码信号中的点火2次或者3次,约定2次表示要求电焊机电流往下调,约定3次表示要求电焊机电流往上调,但也可以通过驱动使能的交换的方法形成与之正好相反的调节效果;根据驱使电位器专用驱动的方法可以是数字电位器,但也可以是电动电位器。如附图3所示,本发明实施例还提供一种基于焊接时间实现逆变电焊机电流遥调的装置的工作示意图,装置包括电源模块107、时间检测模块101、时间过滤模块102、编解码模块103、驱动处理模块104、电位器专用驱动模块105以及执行器件采用电动手动两用电位器106;时间检测模块101的信号输出端连接时间过滤模块102的信号输入端,时间过滤模块102连接编解码模块103,编解码模块103的信号输出端连接驱动处理模块104的信号输入端,驱动处理模块104的信号输出端连接电位器专用驱动以及电位器,电源模块107的电压输出端分别连接时间检测模块101、时间过滤模块102、编解码模块103以及驱动处理模块104和电动手动两用电位器106专用驱动的电源输入端;时间检测模块101检测到逆变电焊机的点火时间大于第一预设时间时,获取逆变电焊机的第一时间遥控编码信号,并向时间过滤模块102发送第一时间遥控编码信号;时间检测模块101在第一预设时间之后的第二预设时间内检测到逆变电焊机点火的次数以获取第二时间遥控编码信号,并向时间过滤模块102发送第二时间遥控编码信号;时间过滤模块102根据第一时间遥控编码信号将第二时间遥控编码信号整形成脉冲编码信号,并向编解码模块103发送脉冲编码信号;编解码模块103根据脉冲编码信号向驱动处理模块104发送第一使能信号;驱动处理模块104在接收第一使能信号后的第三预设时间内通过时间检测模块101检测到逆变电焊机再次点火形成电流调节指令时并由此直接向驱动处理模块104发送第二使能信号。驱动处理模块104根据第一使能信号和第二使能信号进一步使能电位器专用驱动模块105调节电动手动两用电位器106,以调节逆变电焊机的输出电流。本发明实施例根据产生两个不同时间量的遥控编码信号及次数通过解码后向驱动处理模块104发送第一使能信号,并系统再检测到逆变电焊机点火形成电流调节指令时、直接向驱动处理模块104发送第二使能信号,使驱动处理模块104根据的两个相与使能信号进一步使能电位器专用驱动,通过电位器专用驱动驱使调节电位器,以调节逆变电焊机的输出电流,在调节电流的过程中,电流的调节状态及调节效果完全由操作者通过电焊防护面罩实时看见并实时主观决定,并且允许操作者对电流的调节可以是若干次进行,但若干次进行的间隔时间必须征从系统的第三预设时间。时间检测模块101根据电焊机的前端点火时间小于等于第一预设时间时,向时间过滤模块102发送复位信号,以使时间过滤模块102处于复位状态。编解码模块103在第一预设时间之后的第二预设时间内检测到编码信号时,随即向时间过滤模块102及编解码模块103发送锁定信号,使时间过滤模块102及编解码模块103处于锁定状态。其中,第一预设时间、第二预设时间以及第三预设时间均为3秒,需要说明的是,第一预设时间、第二预设时间以及第三预设时间也可以不限于3秒。其中,预设次数为2次或者3次,预设遥控编码个数为3个或4个,预设遥控调节电流的次数为1次或者若干次。具体的,由于使用电焊机利用电焊条进行电焊时,只要有任何电焊点火的操作行为,都不可避免地使电焊机的输出电压下降,或者说此时电焊机输出已经形成了负载压降,可以将负载压降的状态视为遥控指令,并且设计这个遥控指令的时间长度不小于3秒则视为合格,也就是说只要单次电焊(点火)的作用时间长度大于3秒,系统将承认该指令为合格的输入指令(系统第一预设时间比对第一时间遥控编码指令),当第一时间遥控编码指令(即电焊点火3秒行为)结束时,系统将相应地给出一个3秒内记忆这个指令的存在性的状态(系统第二预设时间),紧接着在这个状态(3秒内的存在时间)内,(系统)需要操作者有意识性地电焊2次或者3次(表示人为输入第二时间遥控编码指令),此时系统中编解码模块103已经完全打开,即解码成功了,解码成功意味着系统不需要再输入遥控指令了,于是解调输出指令最终,将形成电位器(数字电位器、电动电位器和光耦合电位器)作正向或负向动作的一个条件,同时也成功建立了系统的第三预设时间,其中驱使电位器动作的另一个条件指令是再次操作电焊以形成所谓的调节指令来共同驱动电位器,于是电位器接受了2个逻辑关系相与的指令,并立即开始动作,即调节输出电流,也就是说通过再次操作电焊(形成调节指令),电位器立即动作,动作的效果即调节电流大小的实时情况,通过操作者的再次操作电焊的若干次乘以每次各自的操作时间的时间集合来确定,这个电位器动作产生的电流调节效果、由操作者通过再次操作电焊时在防护面罩中、实时看出来,并且调节最适用电流效果,由操作者主观的需要而确定,当最后一个或单个再次操作电焊的时间间隔大于系统的第三预设时间3秒时,系统将自动结束遥控过程。本发明实施例提供的基于焊接时间实现逆变电焊机电流遥调的装置,在遥控操作的全部过程中,由于遥控系统本身不存在需要操作的遥控器(以及电焊钳上捆绑任何操作类零件),也就根本不需要操作者去执行任何一个遥控器(或零件),等效于先进的人机界面操作,同时也免去了使用遥控器及电焊钳上捆绑零件带来的任何问题和后果,在实际生产应用中,完全不需要麻烦操作者卸下电焊防护手套,大大提高了遥控操作速度并带来操作者的便利性,这对于减轻工作强度提高生产效率产生积极作用,也体现出系统的简单而带来实用性。因此,本发明实施例如果需要遥控调节电焊机电流,只需要操作者持续电焊3秒或以上,然后电焊2次或者3次(表示输入第2时间遥控编码指令),然后再电焊(表示调节电位器动作进而调节焊机输出电流)并通过实时观察而确定所需要的调节电流,当然只要不符合这个模式的所有电焊(输入)将被滤出(而作为生产应用),通过实际应用结果得出结论,抗干扰性很强。从以上创新内容和实际结果得出结论:由于不存在需要操作的遥控零件和遥控器和传感器,使遥控系统对电焊操作者的应用变得很简单,电焊钳和焊机电缆上也不再有任何附件;遥控操作时完全不需要卸下电焊防护手套,这大大提高了遥控操作速度并带来便利性!也体现出系统的简单而带来实用性,这种特殊的遥控、当需要调节电流时、直接利用电焊钳电焊点火形成遥控指令,由于电焊钳上、不存在附加零件,电焊钳的更换以及电焊钳恶劣的应用环境将与遥控系统完全没有相关性。这种采用检测焊接时间的方法实现对现行逆变电焊机的电流遥控调节,继续保留原有手动调节功能,无论是逻辑分析或者实际状况来看,友好的智能人机界面、表现出它的先进性已经做到了极限!特别实用于:电焊钳处于不可避免的各种恶劣环境下、方便、快速(直接用电焊行为)调节(输出)电流!尤其是处于高空作业、孔洞井作业、狭窄、狭小的船舱等局部空间比较受到限制的场合!如附图4所示,下面通过具体的电路结构对本发明实施例进行具体的说明:对于时间检测模块,时间检测模块包括电阻R7、电阻R8、电阻R9、电阻R10、电阻R11、电阻R12、电阻R13、电阻R14、电阻R15、电阻R16、电阻R17、电阻R18、电阻R19、电阻R20、电阻R21、电阻R22、电阻R23、电阻R25、滑动变阻器W1、电容C6、电容C12、电容C13、电容C14、电容C15、电容C16、电容C17、电容C18、二极管D11、二极管D12、二极管D13、二极管D14、三极管Q3、三极管Q4、以及集成LM324包含的4个比较器A1、比较器A2、比较器A3、比较器A4、以及显示发光二极管DA、显示发光二极管DB、显示发光二极管DC、以及显示发光二极管DD;电阻R7的第一端连接电源模块的稳压输入端,电阻R7的第二端连接电阻R8的第一端、比较器A1的同相输入端以及电容C12的第一端;电阻R8的第二端连接滑动变阻器W1的第一端;比较器A1的反相输入端连接比较器A2的同相输入端、比较器A3的反相输入端、比较器A4的同相输入端、电阻R12的第一端以及电阻R11的第二端以及电容C16的第一端;电阻R11的第一端、二极管D11的阴极、二极管D12的第一端阴极、电容C6的第一端连接电源;比较器A2的输出端连接电阻R10的第一端、电容C13的第一端、电阻R17的第一端、电阻R23的第一端,并连接时间过滤模块B2的第二负脉冲触发端TR-,并构成时间检测模块的第一输出端(A2的输出端);电容C13的第二端连接电阻R13的第一端及电阻R14的第一端;电阻R14的第二端连接三极管Q3的基极;三极管Q3的集电极连接比较器A3的同相输入端、电容C14的第一端、电阻R15的第一端以及二极管D11的阳极;电阻R15的第二端连接电阻R16的第一端以及电源;电阻R16的第二端连接二极管D12的阳极、比较器A4的反相输入端、电容C17的第一端以及三极管Q4的集电极;三极管Q4的基极连接二极管D14的阴极;二极管D14的阳极连接电阻R19的第二端和电容C15的第一端;电阻R19的第一端连接电阻R17的第二端和二极管D13的阳极;二极管D13的阴极连接比较器A3的输出端以及电阻R18的第一端;三极管Q3的发射极与三极管Q4的发射极、电阻R12的第二端、电阻R13的第二端、电阻R22的第二端、电阻R23的第二端、电阻R25的第二端、电容C12的第二端、电容C14的第二端、电容C15的第二端、电容C16的第二端、电容C17的第二端、电容C18的第二端、二极管DA的阴极、二极管DB的阴极、二极管DC的阴极、二极管DD的阴极以及滑动变阻器W1的第二端和第三端连接接地;比较器A4的输出端连接电阻R20的第二端以及电阻R21的第一端,电阻R21的第二端构成时间检测模块的第二输出端;电阻R21的第二端连接电阻R22的第一端、电容C18的第1端以及时间过滤模块的复位端R非;比较器A1的输出端(第三输出端)连接比较器A2的反相输入端、电阻R9的第一端以及电阻R25的第一端,并构成时间检测模块的第三输出端;集成LM324的端口4接电源,端口11接地。对于时间过滤模块,时间过滤模块包括集成CD4098 B1、集成CD4098 B2、包括电阻R24、电阻R26、电阻R27、电阻R28、电阻R29、电阻R30、电阻R31、电阻R32、滑动变阻器W2、滑动变阻器W3、电容C7、电容C8、电容C19、电容C20以及二极管D15;集成CD4098 B2的负脉冲触发输入端TR-连接时间检测模块的第一输出端(A2输出端),并构成时间过滤模块的第一输入端;集成CD4098 B2的正脉冲触发输入端TR+与其单稳脉冲输出端Q2、电阻R30的第一端以及编解码模块CD4017的正脉冲输入端14端口连接,并构成时间过滤模块的第一输出端;集成CD4098 B1的复位端连接集成CD4098 B2的复位端并通过电阻R21连接到时间检测模块的第二输出端,并构成时间过滤模块的第二输入端(电阻R20的第二端);集成CD4098 B1的正脉冲触发输入端TR+连接电阻R24的第二端、电阻R32的第一端、编解码模块的脉冲分配器集成CD4017的负脉冲输入端口13以及驱动处理模块的缓冲器C3的端口4;集成CD4098 B1的负脉冲触发输入端TR-连接时间检测模块的第三输出端,并构成时间过滤模块的第三输入端;集成CD4098 B1的反相脉冲输出端Q1非构成时间过滤模块的第二输出端,输出端连接电阻R28的第一端,电阻R28的第二端后连接二极管D15的阳极;二极管D15的阴极连接电阻R31的第一端和编解码模块的脉冲分配器集成CD4017的复位端15;电阻R24的第一端以及电阻R30的第二端、电阻R31的第二端、电阻R32的第二端接地;电容C19的第二端连接集成CD4098 B2的第15引脚、电容C19的第一端连接集成CD4098 B2的第14引脚以及电阻R26的第一端,电阻R26的第二端连接滑动变阻器W2的第一端,滑动变阻器W2的第二端和第三端共接并连接集成CD4098 B2的第16引脚以及滑动变阻器W3的第一端,滑动变阻器W3的第二端和第三端连接电阻R27的第一端,电阻R27的第二端连接集成CD4098 B1的第2引脚以及电容C20的第一端,电容C20的第二端连接集成CD4098 B1的第1引脚。电容C7的第一端与所述电容C8的第一端连接电源;所述电容C7的第二端与所述电容C8的第二端连接接地。对于编解码模块,编解码模块包括脉冲分配器集成CD4017、电阻R33、电阻R34、电阻R35、电容C9、电容C21以及滑动变阻器W4;脉冲分配器集成CD4017的输出端口4连接电阻R34第一端及滑动变阻器W4的第二端和第三端;滑动变阻器W4的第一端连接电阻R33的第二端;电阻R33的第一端连接电容C21的第一端以及驱动处理模块的缓冲器C1的端口13;所述电阻R35的第一端与驱动处理模块的缓冲器C2的端口3连接;电阻R34的第二端以及电容C21的第二端接地。电容C9的第二端连接电源、C9的第一端连接地;集成CD4098 B2的端口16接电源,集成CD4098 B1端口8接地。对于驱动处理模块,驱动处理模块包括4同相反相器集成CD4041、电阻R29、电阻R36、电阻R37、电阻R38、电阻R39、电阻R40、电阻R41、电阻R42、电容C10、电容C22、二极管D16、二极管D17、二极管D18、二极管D19、二极管D20、二极管D21、二极管D22、二极管D23、三极管Q5、三极管Q6、三极管Q7、三极管Q8;其中4同相反相器集成CD4041包括缓冲器C1、缓冲器C2、缓冲器C3以及缓冲器C4;缓冲器C1的输入端口13连接电阻R33的第一端,并构成作为编解码输出的2号指令的缓冲输入端;缓冲器C2的输入端口3为编解码模块的脉冲分配器集成CD4017的端口7输出的3号指令的缓冲输入端;缓冲器C1的同相输出11端口11连接二极管D19的阳极以及二极管D22的阳极;缓冲器C2的同相输出1端口1连接二极管D20的阳极以及二极管D23的阳极;缓冲器C1的反相输出端口12以及缓冲器C2的反相输出端口2分别连接到双色发光二极管D18的阴极上;双色发光二极管D18的阳极连接电阻R39的第二端,电阻R39的第一端与电源模块连接;缓冲器C1的输入端口13连接二极管D17的阳极,二极管D17的阴极连接电阻R37的第一端,电阻R37的第二端连接反相输出端口12;二极管D19的阴极和二极管D20的阴极连接、并连接缓冲器C3的输入端口6及电阻R38的第一端、电阻R40的第一端及电阻R29的第二端;电阻R29的第一端连接三极管Q5的基极;三极管Q5的集电极连接电阻R28的第二端;缓冲器C4的输入端口10连接电阻R41的第一端、电容C22的第一端及电阻R38的第二端及三极管Q6的发射极;三极管Q6的基极串接电阻R36后连接二极管D16的阳极;二极管D16的阴极连接时间检测模块的第三输出端(A1输出端);二极管D22的阴极、二极管D23的阴极分别连接在三极管Q7、Q8的发射极端上;三极管Q7、Q8的基极连接并串连电阻R42后连接在二极管D16的阳极上;三极管Q7、Q8的集电极分别连接电位器专用驱动模块的电机驱动集成LG9110的端口6、7上;缓冲器C3的输出端口4连接编解码模块的脉冲分配器集成CD4017的端口13;缓冲器C4的输出端口8正向串联二极管D21后连接在编解码模块的复位端15;电阻R40的第二端、电阻R41的第二端、电容C22的第二端、三极管Q5的发射极以及三极管Q6集电极连接接地;电容C10的第一端连接电源、C10的第二端连接地;脉冲分配器集成CD4041的端口14接电源,端口7接地。电位器专用驱动模块包括电机驱动集成LG9110、电阻R43、电阻R44、电阻R45、电阻R46、电阻R47、电阻R48、滑动变阻器W5、电容C11、电容C23、二极管D24、二极管D25、二极管D26以及三极管Q9、以及系统执行器件电动手动两用电位器,其中电动手动两用电位器包含电动马达。电机驱动集成LG9110的端口1连接电阻R46的第一端,电阻R46的第二端连接电阻R48的第一端、电容C23的第一端以及电动马达第一端,电阻R48的第二端、电容C23的第二端以及电动马达第二端连接电机驱动集成LG9110的端口4;所述二极管D24的阳极以及所述滑动变阻器W5的第一端连接电源;二极管D24的阴极连接二极管D25的阴极;二极管D25的阳极连接电机驱动集成LG9110的端口2、端口3、所述电容C11的第一端以及所述电阻R45的第一端;电容C11的第二端连接电机驱动集成LG9110的端口5、端口8、三极管Q9的集电极以及二极管D26的阴极;三极管Q9的基极连接电阻R44的第一端及以及电阻R43的第二端;电阻R43的第一端连接滑动变阻器W5的第二端和第三端;所述滑动变阻器W5的第一端连接电源;三极管Q9的发射极连接电阻R47的第一端;电阻R44的第二端、电阻R45的第二端、电阻R47的第二端及二极管D26的第二端连接接地。下面结合附图4本系统的发明方法及装置所采用的基本电路原理图,并对原理图各个单元的技术运作进行详细描述:对于时间检测模块,其中设置波形处理与脉冲宽度鉴别及下降沿触发的3秒单稳记忆LM324,波形处理由电阻R7、电阻R8、滑动变阻器W1以及电容C12组成:功用是处理焊机输出电压的幅度,构成与A1设定的电压作比较,目的是分析鉴别2种状态:电焊状态和非电焊状态。根据目前逆变电焊机公布参数、以及电焊机国际相关计算公式规定——电焊机的空载电压接近于负载电压的2倍,这在实际应用中确实是这样,因此:电焊状态下电焊机输出端压降低将引起LM324的比较器A1翻转。通过电容C14、电阻R15与比较器A3构成脉冲宽度鉴别,其功用是检测电焊时间大于3秒的状态并触发电容C17放电使比较器A4翻转输出3秒高电平让时间过滤模块工作3秒,也就是说第一遥控指令系统要求必须大于3秒,第二遥控指令系统要求是建立在系统此处C17及R16及A4比较器预设的3秒中完成的;下面对电焊机应用时必然出现的有且只有3个状态下与此功能单元的关系进行原理分析:1、平时待机状态(非电焊状态):平时待机状态,电容C17与比较器A4构成的3秒单稳不被触发,因此时间过滤模块CD4098处于复位状态下,编解码模块CD4017也同样处于复位状态;时间检测模块LM324的7脚与14脚都输出为低,因此相应的DB、DD发光管二极都不会亮,其原理为:平时待机状态下,LM324的S1脚输出为高,所以比较器A2的S7脚输出呈低电平,因此三极管Q3不导通,电容C14充电高电平维持不变,所以比较器A3的S8脚输出电平变化与此时的C14相同为高,此时,开关管Q4受二极管D13的反方向隔离(阻断),所以处于不导通状态,所以由电容C17、电阻R16与比较器A4构成的3秒单稳输出低电平维持不变,即LM324的A4输出S14脚待机状态为低电平,因此保证了时间过滤模块U3CD4098的2个单稳态,即处于要求的低电平状态(复位置零状态)。2、电焊点火时间小于3秒:当每次电焊点火时间小于3秒时仍然不可以触发由电容C17、电阻R16与比较器A4构成的3秒单稳电路,由于单稳态U3CD4098的低电平复位状态保持不变,与其连接的U4CD4017也处于不工作状态。原理:当电焊点火时间小于3秒时,LM324的A1的S1脚输出高电平跳变为低0v,则比较器A2的输出端S7脚呈高电平(只要电焊S7脚就为高DB就会点亮来反应电焊状态),因此三极管Q3受电容C13微分触发立即导通,结果S8脚跳变为低电平,二极管D13随即产生了短路效果,开关管Q4的基极电流仍然为零,三极管Q4因此仍然不导通,电容C17原有充电高电平仍然不受影响,所以U3CD4098仍然保持处于复位状态,电容C15是微延时的作用,保证二极管D13短路状况的效果!3、电焊点火时间大于3秒:当每次电焊点火时间大于3秒时立即触发由电容C17、电阻R16与比较器A4构成的3秒单稳翻转,翻转的状态(保存记忆)时间是触发脉冲的下降沿加上由电容C17与比较器A4设定的3秒单稳时间,也就是说电容C17与比较器A4构成输入的下降沿触发单稳,因此U3CD4098正式工作,正式工作的时间仅限于触发脉冲的下降沿时刻加3秒,因此技术要求:当需要遥控时电焊3秒或大于3秒,但这个3秒总是要结束的,结束后需要在此3秒内必须电焊2次或者3次,其物理意义是输入第二时间遥控指令,因此可以说电焊时间小于3秒的一律过滤掉,大于3秒的被过滤出来,但大于3秒结束后如果在3秒内再电焊2次或3次是预定的遥控编码模式;因此本创新特征特性(包含)遥控的编码模式,这里电焊点火时间大于3秒对系统来讲已经是输入了第一时间遥控指令;原理:当电焊点火时间大于3秒时LM324的比较器A1的S1脚输出高电平跳变为低电平,则比较器A2的输出端S7脚跳为高电平(只要电焊DB就会点亮来反应电焊状态),同样三极管Q3受C13微分触发立即导通,开关管Q4的基极电流被二极管D13短路,由于三极管Q3是受电容C13的微分触发,触发后三极管Q3失去导通作用,因此,电容C14开始重新充电,当充电达到3秒时,由于此时仍然在电焊(即假设输入大于3秒)则比较器A3的输出脚S8由低跳变(恢复)为高,于是二极管D13的短路作用被强制阻断,因此Q4通过D14得到基极电流导通,于是立即触发由电容C17、电阻R16与比较器A4构成的3秒单稳翻转,结果比较器A4输出端S14脚由低电平跳变为高电平,此时二极管DD点亮(只要电焊超过3秒DD就会点亮,点亮时间是本次点火电焊结束时刻加3秒),U3CD4098的2个复位端3与13脚常常的低电平复位(置位)终于被高电平替代(条件是电焊时间大于3秒),因此当电焊点火时间大于3秒时,CD4098处于等待触发状态!由于电焊大于3秒结束后可能需要遥控操作,而在此3秒内又再次电焊2次或3次,也即在电路上等效输入了遥控编码指令,由于此时的CD4098正处于等待触发状态,因此它具备条件而有传递、处理信号的能力了!对于时间过滤模块CD4098:从上面的原理描述说明可以知道,一套编码的设计意义在于简单、规避干扰,上面的一套编码虽然简单但它本身已经具备强大的抗干扰的能力,这类似于原始的电报码:长杠+点+点+点,这在实际应用中确实抗干扰能力强、并得到证明,为了进一步深化系统的严谨性,这里引入了所谓的时间过滤电路,目的是规范化约束遥控指令(点+点+点)的时间长度,使系统的稳定性、抗干扰性必须得到保证,这里约定(点+点)表示希望遥控电流减小(往下调),指令(点+点+点)表示希望遥控电流增大(往上调)!其中,CD4098B专门双单稳态电路,图中下部B1单稳基本在333ms,上部的B2单稳基本在33ms,应当说明的是去掉(跨过)本单元CD4098的组合模式仍然属于本构思、架构!对于编解码模块,U4CD4017,如果电焊不是输入特定的遥控的编码模式,脉冲分配器集成CD4017永远处于置位状态,也就是说编码解调功能永远处于封闭状态,一旦符合特定的遥控的编码模式,CD4017的4脚或7脚将产生解码输出,当然4脚与7脚的输出分别对应遥控的2个和3个指令,也就是分别电焊2次(点+点)或者3次(点+点+点),从电路原理可以看出编码解调U4CD4017的解码是相当简单的,采用了最基本的脉冲分配器集成的用法,为了真正区别2号与3号遥控指令,在2号指令的输出端串联了一个基本的积分电路(电阻R33与电容C21)作延迟,这样就简单的把2个和3个遥控指令区别开了,事实证明达到如愿以偿!只要U4CD4017解码成功,将立即产生4个效用的状态!1、通过二极管D19或二极管D20使能驱动处理模块U5CD4041,令其同相输出V4脚的高电平输出立即锁定在线CD4017的状态,目的是不再接受输入信号,同时也同步锁定U3 4098的在线状态,使其保持状态不变。2、通过二极管D19或二极管D20与三极管Q5进一步限定CD4017状态。3、通过CD4017的解码输出高电平使能驱动处理模块U5CD4041,并令同相输出电压加于三极管Q7或三极管Q8的发射极上,以形成驱动电压满足电位器专用驱动驱使数字电位器或电动电位器做好动作的第一个必要条件(驱动电源的形成)。4、通过电阻R38与电容C22产生3秒的积分,因此设计技术要求:遥控指令输入完毕后(即电焊点+点+点),必须在3秒内进行电焊操作——也即输入调节电焊机电流的遥控调节指令,否则系统视为主动放弃此此次遥控的行为,一般当然我们会进行电焊,一旦电焊,二极管D16将产生导通作用:电阻R38与电容C22组成3秒的积分立即失效(Q6导通)、开关管Q7或Q8导通,将产生电位器专用驱动有效,电位器开始动作调节电焊机电流。W5配合R44用于防止负载短路作用并设定电位器的调整速率(快慢),极限值300度小于10秒,因此一般调整速度只要5秒!这里应该注意,设计特征在于:调节电流时电焊操作者可以从电焊护罩中实时看出电流的调节效果!以便让操作者调节出最佳应用电流的效果!在电位器动作(调节电焊机电流)的过程中,我们的调节形式可以是若干次进行(若干次进行的间隔不可超过3秒,当然也可以一次进行调到极限),具体调节电流的效果、必须在电焊护罩中、根据需要实时监控确定!也就是说实现了电位器动作(调节电焊机电流)是最高级别的无级调节形式!当电焊行为(调节电流)、在线主观认为合适后,停下来间隔3秒,让电阻R38、与电容C22成功积分3秒,此时通过驱动处理模块U5CD4041的同相端V8翻转输出高电平通过二极管D21直接触发编码解调U4CD4017的15脚、进行强制复位!智能结束本次所有遥控过程!电路中的二极管D17与电阻R37是限定积分电压不太高(有利于退出时恢复速度);二极管D24、二极管D26与电容C11防止瞬时高压进入电路;电阻R43、电阻R44可以设定电位器的动作速度;电阻R46、电阻R48可以调整电位器的动作速度并降低电机反电动势,二极管D18双色发光二极管可以直观看出遥控指令解码后的状态。对于电位器专用驱动模块包含电机驱动集成LG9110,本来设计驱动的是数字电位器X9511系列,考虑到尽量保留原有手动调节功能,因此基本电路、选用了目前的电动手动双用电位器,目前市场上的电动电位器很多、都是在原有手动功能的电位器后端、加了一个D301的微型直流马达、作为旋转动力,参数为3v至6v、电流40至100毫安,旋转角度300度;需要注意的是电动电位器的应用接线、转电路板3p插头要与现有逆变电焊机的3p插头的相同,长度与原机配用连线相同。以上内容是结合具体的优选实施方式之摇调装置对本发明所作的进一步技术运作之详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下做出若干等同替代或明显变型,而且性能或用途相同,都应当视为属于本发明由所提交的权利要求书确定的专利保护范围。

企业营业执照

专利注册证原件

身份证

个体户营业执照

身份证

专利注册证原件

专利代理委托书

转让申请书

转让协议

手续合格通知书

专利证书

专利利登记簿副本

提交