- 技术(专利)类型 发明专利

- 申请号/专利号 201910021974.0

- 技术(专利)名称 一种载银二氧化钛纳米柱阵列光催化剂的制备方法

- 项目单位 北京工业大学

- 发明人 赵艳 许靖晗 蒋毅坚

- 行业类别 人类生活必需品

- 技术成熟度 详情咨询

- 交易价格 ¥面议

- 联系人 黄女士

- 发布时间 2021-10-27

北京

北京

客服热线:010-83278899

微信公众号 扫一扫 关注我们

微信公众号 扫一扫 关注我们

项目简介

一种载银二氧化钛纳米柱阵列光催化剂的制备方法属于材料制备及光催化的技术领域。该催化剂的特点有:具有高度有序的纳米柱结构,银纳米粒子沉积于纳米柱内部。制备工艺是在阳极氧化铝模板上使用原子层沉积法沉积一层二氧化钛,然后使用真空蒸镀在二氧化钛柱内壁沉积银纳米颗粒,从而获得外部为二氧化钛纳米柱,内部为银纳米颗粒的光催化剂结构。在特殊的纳米结构作用下,载银二氧化钛纳米柱阵列在紫外‑可见光波段展现出良好的光吸收和光催化效率,促进了对纳米阵列结构的研究。

说明书

技术领域

本发明属于材料制备领域,涉及高度有序纳米阵列结构的制备。

背景技术

二氧化钛以其廉价无毒、具有合适的禁带宽度、高化学稳定性、强氧化还原能力,常被应用于有机物的光催化降解实验中。但是传统的二氧化钛粉体在水中易发生团聚现象,降低了催化剂的催化效率,且难以从溶液中分离,不易回收重复利用,因此在光催化降解有机污染物领域的应用受到了一定的限制。而一维纳米结构阵列由于其一维结构有助于电子传输,从而使得光生电子的传输路径受到约束,减少了电子与空穴的复合,且阵列较高的比表面积有利于有机物分子的吸附,所以理论上一维二氧化钛纳米柱阵列能够提高光催化降解有机物的效率。同时,纳米阵列薄膜与晶体胶粘剂紧密结合,回收方便,对溶液不会造成二次污染,易于进行催化剂的重复使用和催化效率的检测。除此而外,当把贵金属材料与二氧化钛结合时,光生电子会在贵金属区域富集,光生空穴则会向二氧化钛表面迁移,促进了光生电子和空穴的分离,进一步提高材料的光催化效率。本方法通过使用原子层沉积法在阳极氧化铝模板上成功制备出了具有周期性结构的高度有序二氧化钛阵列,同时结合真空蒸镀的方法在纳米柱内壁沉积了银纳米颗粒,制备出了具有特殊复合结构的载银二氧化钛纳米柱阵列,同时获得了较好的光催化性能。

发明内容

本发明的目的在于提供一种结构有序,催化效率较高,易于回收的载银二氧化钛纳米柱阵列的制备方法。一种载银二氧化钛纳米柱阵列光催化剂的制备方法,其特征在于,包括以下几个步骤:(1)采用原子层沉积的方法在阳极氧化铝模板上沉积二氧化钛,形成空心纳米柱阵列结构,阳极氧化铝模板参数为孔洞直径20nm~40nm,孔心距为65nm~125nm,孔深为150nm,原子层沉积的二氧化钛厚度小于阳极氧化铝模板孔洞的半径;(2)采用真空蒸镀在纳米柱中沉积银纳米颗粒,沉积真空度为10-4Pa,电流为30A~45A,沉积厚度为20nm~30nm,形成载银二氧化钛阵列;(3)使用晶体胶粘剂作为衬底,将载银二氧化钛阵列从阳极氧化铝模板上转移下来;转移过程分为三个步骤,首先将胶粘剂涂于阵列底部,再将样品静置,等待胶粘剂与阵列牢固结合并干燥;然后将样品放入氢氧化钠溶液中进行铝基和阳极氧化铝模板的去除,静置使铝和氧化铝被完全腐蚀,最后将样品放入去离子水中清洗,干燥后获得载银二氧化钛纳米柱阵列光催化剂。进一步,银纳米颗粒沉积的纳米颗粒的尺寸为2nm~10nm,且纳米颗粒位于二氧化钛纳米柱内壁。进一步,使用烷氧基乙基胶水作为胶粘剂。利用本方法制备的载银二氧化钛纳米柱阵列形貌结构清晰,纳米柱排列规整,柱结构高度有序,阵列制备过程较为简单。催化剂催化效率较高,易于回收,对水体不会造成二次污染。本方法中使用的阳极氧化铝模板的参数可以进行变更,其他参数模板亦可制备本方法所述的二氧化钛载银阵列。

附图说明

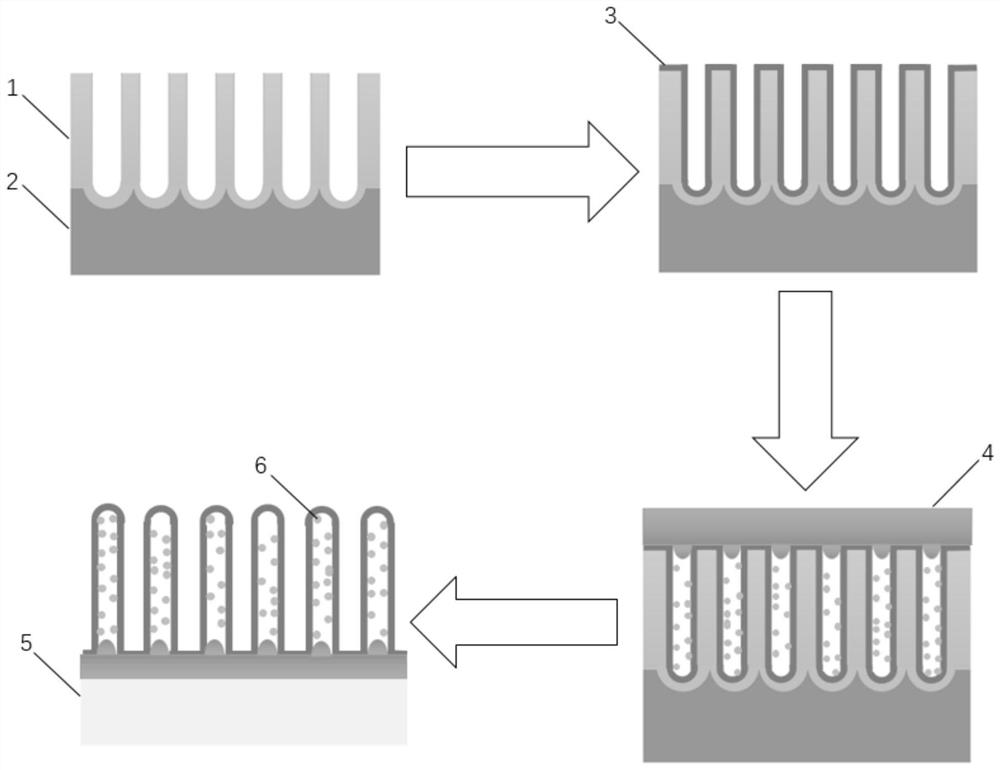

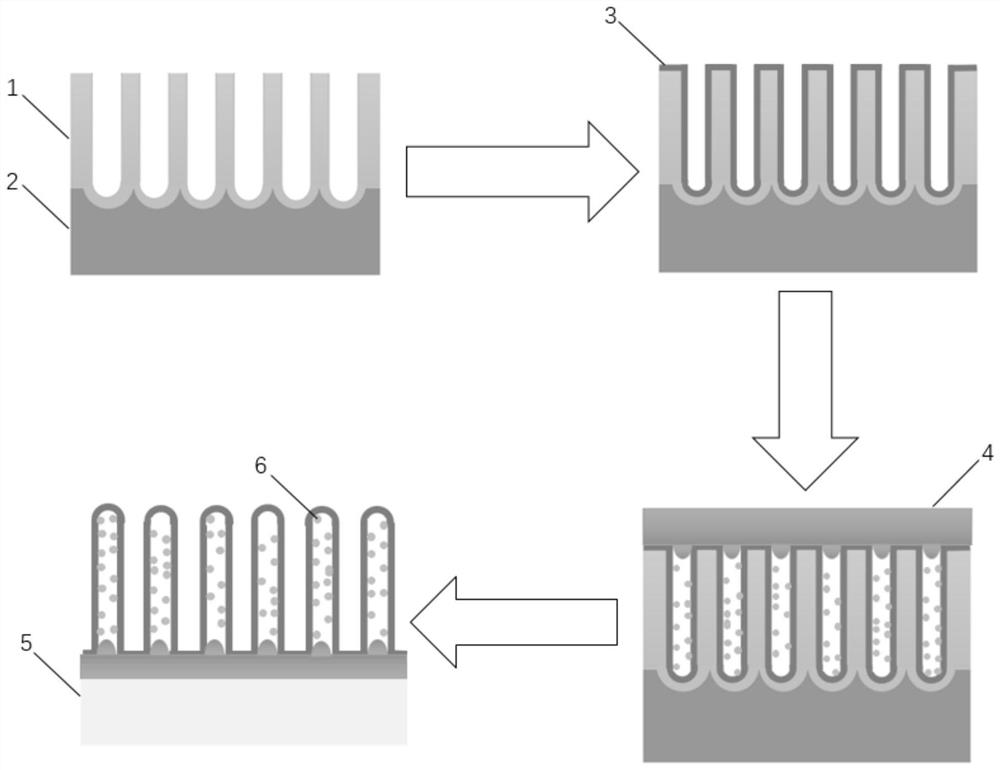

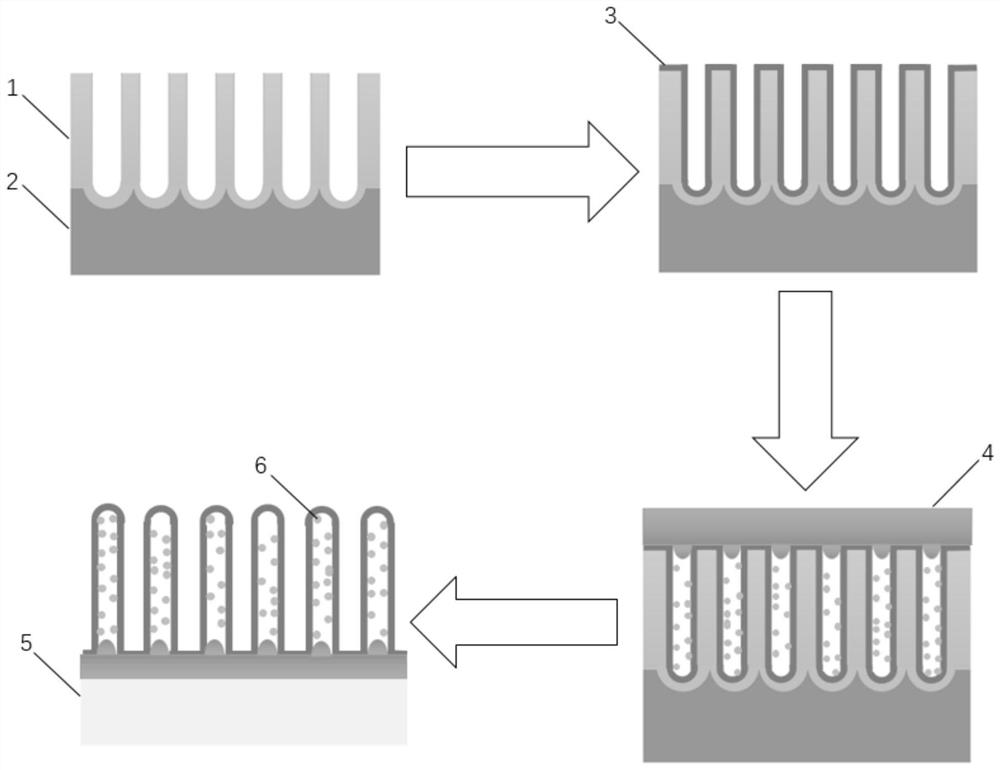

图1为载银二氧化钛纳米柱阵列的制备流程示意图。图2为采用孔径为40nm,孔深为150nm,孔心距为65nm阳极氧化铝模板(AAO)制备的载银二氧化钛纳米柱阵列的扫描电子显微镜图。图3为采用孔径为40nm,孔深为150nm,孔心距为65nm阳极氧化铝模板(AAO)制备的载银二氧化钛纳米柱阵列的透射电子显微镜图。图4为采用孔径为40nm,孔深为150nm,孔心距为65nm阳极氧化铝模板(AAO)制备的载银二氧化钛纳米柱阵列的X射线光电子能谱。图5为采用孔径为40nm,孔深为150nm,孔心距为65nm阳极氧化铝模板(AAO)制备的载银二氧化钛纳米柱阵列,在300W氙灯条件下,样品距光源20cm处降解亚甲基蓝(MB)溶液的光吸收谱图。图6为采用孔径为30nm,孔深为150nm,孔心距为65nm阳极氧化铝模板(AAO)制备的载银二氧化钛纳米柱阵列,在300W氙灯条件下,样品距光源20cm处降解亚甲基蓝(MB)溶液的光吸收谱图。图7为采用孔径为40nm,孔深为150nm,孔心距为125nm阳极氧化铝模板(AAO)制备的载银二氧化钛纳米柱阵列,在300W氙灯条件下,样品距光源20cm处降解亚甲基蓝(MB)溶液的光吸收谱图。图8为采用孔径为40nm,孔深为150nm,孔心距为65nm阳极氧化铝模板(AAO)制备的载银二氧化钛纳米柱阵列,氩气环境下100℃退火后,在300W氙灯条件下,样品距光源20cm处降解亚甲基蓝(MB)溶液的光吸收谱图。图9为采用孔径为40nm,孔深为150nm,孔心距为65nm阳极氧化铝模板(AAO)制备的载银二氧化钛纳米柱阵列,在加装420nm滤波片300W氙灯条件下,样品距光源20cm处降解亚甲基蓝(MB)溶液的光吸收谱图。图10为采用孔径为40nm,孔深为150nm,孔心距为65nm阳极氧化铝模板(AAO)制备的载银二氧化钛纳米柱阵列,在300W氙灯条件下,样品距光源20cm处重复降解亚甲基蓝(MB)溶液三次后,再次降解亚甲基蓝(MB)溶液的光吸收谱图。图中:1、氧化铝,2、铝,3、二氧化钛,4、银,5、高分子晶体胶粘剂,6、银纳米颗粒;光吸收谱图为亚甲基蓝溶液的可见光吸收谱图。

具体实施方式

以下结合附图对本发明作进一步说明。如图1所示,首先获得预设参数的阳极氧化铝模板,模板可自行制备也可购买商业化产品;然后利用原子层沉积技术在阳极氧化铝模板表面沉积一层二氧化钛;再使用真空蒸镀技术在沉积二氧化钛的样品面上蒸镀一层银;最后使用晶体胶粘剂作为阵列的支撑层,将其涂敷在样品镀银面上,胶粘剂固化后,使用氢氧化钠溶液将阳极氧化铝模板的铝和氧化铝完全去除。如图2所示,通过本方法成功制备出了纳米柱阵列结构;如图3所示,二氧化钛为空心柱状结构,银纳米颗粒随机分布于二氧化钛柱内部;如图4所示,纳米柱阵列组分确定为二氧化钛和银,并无其它元素组分。去除阳极氧化铝模板的溶液并非只局限于方案所述氢氧化钠溶液,只要是不与二氧化钛和银反应,且对晶体胶粘性能无损害的溶液,均可用来进行模板的去除。催化降解的染料不仅仅局限于亚甲基蓝,其它的染料同样可以使用本方法所述的载银二氧化钛纳米柱阵列光催化剂进行催化降解。染料溶液的用量和浓度,以及催化剂使用量也同样不是定值,可根据具体使用情况进行调整。本发明的目的是通过以下技术实现的:(1)购买参数为孔径20nm~40nm,孔心距65nm~125nm,孔深150nm的阳极氧化铝模板,用丙酮和去离子水将模板冲洗干净。(2)将模板放入原子层沉积设备中,铝基与载物台贴合,保证样品在沉积过程中不会发生位移。沉积参数设定为:0.0267nm/循环,沉积300个循环,载物台温度150℃。(3)将沉积完二氧化钛的样品放入真空蒸镀设备中,在10-4Pa的真空条件下进行银纳米颗粒的蒸镀。蒸镀参数设定为:加热电阻电流30A~45A,蒸镀速率约为0.04nm/s,蒸镀总厚度为20nm~30nm。(4)在载玻片上滴上一滴晶体胶粘剂,将蒸镀后的样品粘在载玻片上,蒸镀有银的面与胶粘剂接触,铝基面保持洁净,静置24小时,使胶粘剂固化。(5)将样品浸入氢氧化钠溶液中,溶液完全没过样品,用氢氧化钠腐蚀掉铝基以及阳极氧化铝模板,腐蚀24小时后,即可获得载银二氧化钛纳米柱阵列光催化剂。实施例1使用孔径为40nm,孔深为150nm,孔心距为65nm阳极氧化铝模板(AAO)来制备载银二氧化钛纳米柱阵列,原子层沉积二氧化钛厚度为8nm,真空蒸镀银厚度为20nm;在室温条件下,将盛有亚甲基蓝溶液和载银二氧化钛纳米柱阵列的烧杯放置于300W氙灯下,氙灯距载银二氧化钛纳米柱阵列20cm,亚甲基蓝溶液浓度为5mg/l,溶液体积为15ml,载银二氧化钛纳米柱阵列面积为0.5cm2;使用紫外-可见分光光度计测量亚甲基蓝溶液的浓度变化,每隔10分钟从烧杯中取2ml溶液进行光吸收测量,测量完成后将溶液倒回烧杯中,溶液浓度降低会使亚甲基蓝在663nm处的吸收峰强度下降;如图5所示,光照30分钟后亚甲基蓝溶液降解率超过80%。实施例2使用孔径为30nm,孔深为150nm,孔心距为65nm阳极氧化铝模板(AAO)来制备载银二氧化钛纳米柱阵列,原子层沉积二氧化钛厚度为8nm,真空蒸镀银厚度为20nm;在室温条件下,将盛有亚甲基蓝溶液和载银二氧化钛纳米柱阵列的烧杯放置于300W氙灯下,氙灯距载银二氧化钛纳米柱阵列20cm,亚甲基蓝溶液浓度为5mg/l,溶液体积为15ml,载银二氧化钛纳米柱阵列面积为0.5cm2;使用紫外-可见分光光度计测量亚甲基蓝溶液的浓度变化,每隔10分钟从烧杯中取2ml溶液进行光吸收测量,测量完成后将溶液倒回烧杯中,溶液浓度降低会使亚甲基蓝在663nm处的吸收峰强度下降;如图6所示,光照40分钟后亚甲基蓝溶液降解率超过80%。实施例3使用孔径为30nm,孔深为150nm,孔心距为125nm阳极氧化铝模板(AAO)来制备载银二氧化钛纳米柱阵列,原子层沉积二氧化钛厚度为8nm,真空蒸镀银厚度为20nm;在室温条件下,将盛有亚甲基蓝溶液和载银二氧化钛纳米柱阵列的烧杯放置于300W氙灯下,氙灯距载银二氧化钛纳米柱阵列20cm,亚甲基蓝溶液浓度为5mg/l,溶液体积为15ml,载银二氧化钛纳米柱阵列面积为0.5cm2;使用紫外-可见分光光度计测量亚甲基蓝溶液的浓度变化,每隔10分钟从烧杯中取2ml溶液进行光吸收测量,测量完成后将溶液倒回烧杯中,溶液浓度降低会使亚甲基蓝在663nm处的吸收峰强度下降;如图7所示,光照40分钟后亚甲基蓝溶液降解率超过80%。实施例4使用孔径为30nm,孔深为150nm,孔心距为65nm阳极氧化铝模板(AAO)来制备载银二氧化钛纳米柱阵列,原子层沉积二氧化钛厚度为8nm,真空蒸镀银厚度为20nm,然后再将载银二氧化钛纳米柱阵列在氩气环境中进行退火处理;在室温条件下,将盛有亚甲基蓝溶液和载银二氧化钛纳米柱阵列的烧杯放置于300W氙灯下,氙灯距载银二氧化钛纳米柱阵列20cm,亚甲基蓝溶液浓度为5mg/l,溶液体积为15ml,载银二氧化钛纳米柱阵列面积为0.5cm2;使用紫外-可见分光光度计测量亚甲基蓝溶液的浓度变化,每隔10分钟从烧杯中取2ml溶液进行光吸收测量,测量完成后将溶液倒回烧杯中,溶液浓度降低会使亚甲基蓝在663nm处的吸收峰强度下降,如图8所示,光照30分钟后亚甲基蓝溶液降解率超过80%。实施例5使用孔径为40nm,孔深为150nm,孔心距为65nm阳极氧化铝模板(AAO)来制备载银二氧化钛纳米柱阵列,原子层沉积二氧化钛厚度为8nm,真空蒸镀银厚度为20nm;在室温条件下,将盛有亚甲基蓝溶液和载银二氧化钛纳米柱阵列的烧杯放置于加装了420nm滤波片的300W氙灯下,氙灯距载银二氧化钛纳米柱阵列20cm,亚甲基蓝溶液浓度为5mg/l,溶液体积为15ml,载银二氧化钛纳米柱阵列面积为0.5cm2;使用紫外-可见分光光度计测量亚甲基蓝溶液的浓度变化,每隔20分钟从烧杯中取2ml溶液进行光吸收测量,测量完成后将溶液倒回烧杯中,溶液浓度降低会使亚甲基蓝在663nm处的吸收峰强度下降;如图9所示,光照120分钟后亚甲基蓝溶液降解率超过80%。实施例6使用孔径为40nm,孔深为150nm,孔心距为65nm阳极氧化铝模板(AAO)来制备载银二氧化钛纳米柱阵列,原子层沉积二氧化钛厚度为8nm,真空蒸镀银厚度为20nm;在室温条件下,将盛有亚甲基蓝溶液和载银二氧化钛纳米柱阵列的烧杯放置于300W氙灯下,氙灯距载银二氧化钛纳米柱阵列20cm,亚甲基蓝溶液浓度为5mg/l,溶液体积为15ml,载银二氧化钛纳米柱阵列面积为0.5cm2,依据上述条件对同一阵列重复进行3次光催化试验后,再次对其进行光催化实验;使用紫外-可见分光光度计测量亚甲基蓝溶液的浓度变化,每隔20分钟从烧杯中取2ml溶液进行光吸收测量,测量完成后将溶液倒回烧杯中,溶液浓度降低会使亚甲基蓝在663nm处的吸收峰强度下降;如图10所示,光照30分钟后亚甲基蓝溶液降解率超过80%。以上所述仅为本发明的几类实施例,并不用以限制本发明,凡在本发明的基本方法和原理之中所做的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

企业营业执照

专利注册证原件

身份证

个体户营业执照

身份证

专利注册证原件

专利代理委托书

转让申请书

转让协议

手续合格通知书

专利证书

专利利登记簿副本

提交