- 技术(专利)类型 发明专利

- 申请号/专利号 201910393599.2

- 技术(专利)名称 一种增强发光薄膜荧光发光强度的叠层结构及其制备方法

- 项目单位 北京工业大学

- 发明人 闫胤洲 张玉洁 蒋毅坚 杨立学 邢承

- 行业类别 人类生活必需品

- 技术成熟度 详情咨询

- 交易价格 ¥面议

- 联系人 黄女士

- 发布时间 2021-10-27

北京

北京

客服热线:010-83278899

微信公众号 扫一扫 关注我们

微信公众号 扫一扫 关注我们

项目简介

本发明公开了一种增强发光薄膜荧光发光强度的叠层结构及其制备方法,所述叠层结构包括依次层叠连接的单层介电微球阵列、发光薄膜和衬底,同时还包括,嵌设在所述发光薄膜和衬底之间的第一金属纳米颗粒层,及嵌设在所述发光薄膜和单层介电微球阵列之间的第二金属纳米颗粒层。本发明所提供的增强发光薄膜荧光发光强度的叠层结构结合了介电微球光场调控与金属表面等离激元耦合效应的共同作用,可使得发光薄膜的发光强度显著增强,远远高于单独使用金属纳米颗粒层或单层介电微球阵列的增强效果;其制备成本低廉、方法简单、工艺耗时短、且不受任何衬底的限制,适用于高质量半导体发光薄膜的发光增强。

说明书

技术领域

本发明属于发光材料技术领域,涉及一种增强发光薄膜荧光发光强度的叠层结构及其制备方法。

背景技术

第三代半导体材料因具有禁带宽度大、电子漂移饱和速度高以及介电常数小等特点,在蓝、绿、紫光的发光二极管和半导体激光器等方面有着广泛的应用;同时,半导体照明也成为了21世纪最具有发展前景的高技术领域之一,但是由于一些材料的发光强度较低,成为了其实际应用的障碍,提高材料的发光效率对于相关领域的大规模应用显得尤为重要。目前,调控半导体材料发光性能的主要方法有金属表面等离激元耦合、激光辐照和掺杂等;其中,金属表面等离激元耦合调控属于非介入调控手段,不会改变材料的内禀属性,当金属纳米材料表面等离激元能量与半导体材料的发光能量相吻合时,可以产生表面等离激元共振,增强半导体材料的发光强度。自1957年Ritchie(Physical Review,1957,106,874-881)提出表面等离激元共振的概念以来,这一研究成果大大推动了金属表面等离激元的发展。2005年,Ong等(Applied Physics Letters,2005,86,251105)首次报道了ZnO薄膜上表面沉积厚度为89nm的Ag膜时带边发射增强了10倍,提出Ag表面等离激元导致ZnO自由激子复合效率增加,从而实现了发光的增强。2009年,Liu等人(Applied PhysicsLetters,2009,94,151102)通过在ZnO薄膜上制作Pt纳米图案和Pt薄膜,分别实现了12倍和2倍的带边发射增强,研究发现周期性Pt原子能提供大量的散射介质,极大地提高了光提取率;2018年,Ye等人(Optics Letters,2018,43,2288)发现利用Al-AlOx包覆的非极性ZnO薄膜使得紫外发射增强了84倍以及内部量子效率提升了8.3倍。金属表面等离激元主要是通过与半导体材料的共振耦合使得局域场增强,从而提高材料的发光效率,但对于具有较高内量子效率且缺陷发光较低的高质量半导体材料单晶或薄膜,发光增强效果并不明显。近年来,介电微/纳结构因在紫外到近红外波段的高透过率,成为了实现半导体材料/发光器件全波段发光增强的一种有效途径;其中,光学介电微球因具有极高的品质因子和极小的模式体积,可将光场限制在特定的区域,提高腔内光子态密度,从而有效增强光与物质的相互作用,实现全光谱发光增强。1961年,Garrett(Physical Review,1961,124,1807)发现介电微球激发的回音壁模式能有效增强发光;2017年,Yan等人(OpticsExpress,2017,25,6000)通过介电微球阵列/发光膜/衬底三明治结构研究了衬底和膜厚对ZnO的发光增强的影响,通过在ZnO薄膜上覆盖微球阵列实现了11.25倍的带边发射增强,并揭示了其增强机理。介电微球增强半导体材料发光与金属表面等离激元共振增强发光的机理有所不同,微球增强半导体材料发光主要利用光场调控效应来提高材料的自发辐射辐射效率,属于全光谱发光增强,不会涉及到电子转移。因此,通过结合金属表面等离激元效应及介电微球腔光场调控作用的优势,在高质量半导体发光薄膜表面构建介电微球/金属纳米颗粒复合结构是实现半导体材料发光效率进一步显著提升的有效途径。

发明内容

本发明弥补了现有技术存在的不足,提供一种增强发光薄膜荧光发光强度的叠层结构及其制备方法,可适用于任何衬底上生长的半导体发光薄膜,在工业上具有重要的推广价值。为实现上述目的,本发明采用以下技术方案:一种增强发光薄膜荧光发光强度的叠层结构,所述叠层结构包括依次层叠连接的单层介电微球阵列、发光薄膜和衬底,其不同之处在于,还包括,嵌设在所述发光薄膜和衬底之间的第一金属纳米颗粒层,及嵌设在所述发光薄膜和单层介电微球阵列之间的第二金属纳米颗粒层。在上述技术方案中,所述单层介电微球阵列的微球直径为1.5-7.3μm。优选地,在上述技术方案中,所述单层介电微球阵列为单层二氧化硅微球阵列。进一步地,在上述技术方案中,所述第一金属纳米颗粒层和所述第二金属纳米颗粒层分别为金、银、铝和铂纳米颗粒层中的一种。进一步地,在上述技术方案中,所述第一金属纳米颗粒层和所述第二金属纳米颗粒层的厚度分别15-20nm和10-15nm。再进一步地,在上述技术方案中,所述第一金属纳米颗粒层为厚度为16nm的金纳米颗粒层,其中,金纳米颗粒的粒径为15-17.5nm,间距为2.5-3.6nm。再进一步地,在上述技术方案中,所述第二金属纳米颗粒层为厚度为10nm的铝纳米颗粒层,其中,铝纳米颗粒的粒径为9.5-10.6nm,间距为1.6-2.4nm。还进一步地,在上述技术方案中,所述发光薄膜为氧化锌薄膜、碳化硅薄膜、氮化镓薄膜和氮化铝薄膜中的一种,所述发光薄膜的厚度为200-450nm。还进一步地,在上述技术方案中,所述衬底为单晶氧化铝、单晶氮化镓和单晶硅衬底中的一种。本发明另一方面提供了一种增强发光薄膜荧光发光强度的叠层结构的制备方法,依次包括以下步骤:S1、在洁净干燥的衬底上溅射第一金属纳米颗粒层;S2、在所述第一金属纳米颗粒层上表面制备发光薄膜;S3、在所述发光薄膜上表面溅射第二金属纳米颗粒层;S4、配置介电微球悬浊液,并将介电微球悬浊液通过自然沉降法在第二金属纳米颗粒层上表面自组装形成呈密铺状态的单层介电微球阵列。详细地,上述制备方法还包括衬底的预处理,具体包括:首先将衬底浸于丙酮中,超声清洗2-3次,每次5-10min,以清除衬底表面的有机物等化学污渍,然后用乙醇浸泡并超声清洗数次,以进一步去除表面残留的污染物及丙酮,最后用去离子水反复冲洗衬底,在室温中干燥。在上述技术方案中,步骤S4中,所述单层介电微球阵列的自然沉降法自组装过程具体为:通过滴管将介电微球悬浊液滴涂在呈倾斜状态的第二金属纳米颗粒层上表面,单层介电微球阵列通过介电微球悬浊液中溶剂的蒸发在液体张力作用下自组装形成。优选地,在上述技术方案中,步骤S4中,所述介电微球悬浊液的溶剂为易挥发溶剂,具体为去离子水、乙醇和异丙醇中的一种。再进一步地,在上述技术方案中,步骤S4中,所述第二金属纳米颗粒层的倾斜角度为5-10度。详细地,在实际制备过程中,在步骤S4中,可以将其置于带有倾斜角为5-10°的倾斜台的密闭箱上,以减少外界空气流动对于微球阵列制备的情况下更好地形成单层密铺阵列。又进一步地,在上述技术方案中,所述第一金属纳米颗粒层和所述第二金属纳米颗粒层的制备方法为真空离子溅射法。又进一步地,在上述技术方案中,所述发光薄膜的制备方法为分子束外延法、磁控溅射法和脉冲激光沉积法中的一种。与现有技术相比,本发明具有如下优点:(1)本发明提供了一种增强发光薄膜荧光发光强度的叠层结构,该结构制备成本低廉、方法简单、工艺耗时短、且不受任何衬底的限制,适用于高质量半导体发光薄膜的发光增强;(2)本发明所提供的一种增强发光薄膜荧光发光强度的叠层结构的制备方法,根据实际应用的不同求,调节金属纳米颗粒层的工艺参数,可使得表面等离激元共振吸收特性在紫外至可见光的广泛区域中连续可调;(3)本发明所提供的增强发光薄膜荧光发光强度的叠层结构中的单层介电微球阵列在空气中物理化学性质稳定,可长期稳定地增强发光薄膜的发光强度;(4)本发明所提供的增强发光薄膜荧光发光强度的叠层结构结合了介电微球光场调控与金属表面等离激元耦合效应的共同作用,可使得发光薄膜的发光强度显著增强,远远高于单独使用金属纳米颗粒层或单层介电微球阵列的增强效果。

附图说明

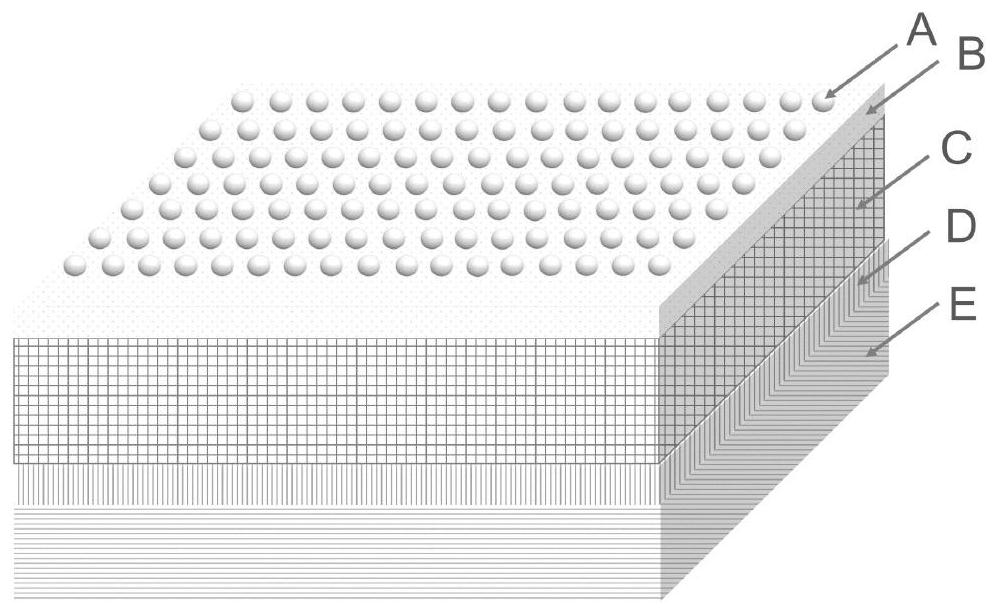

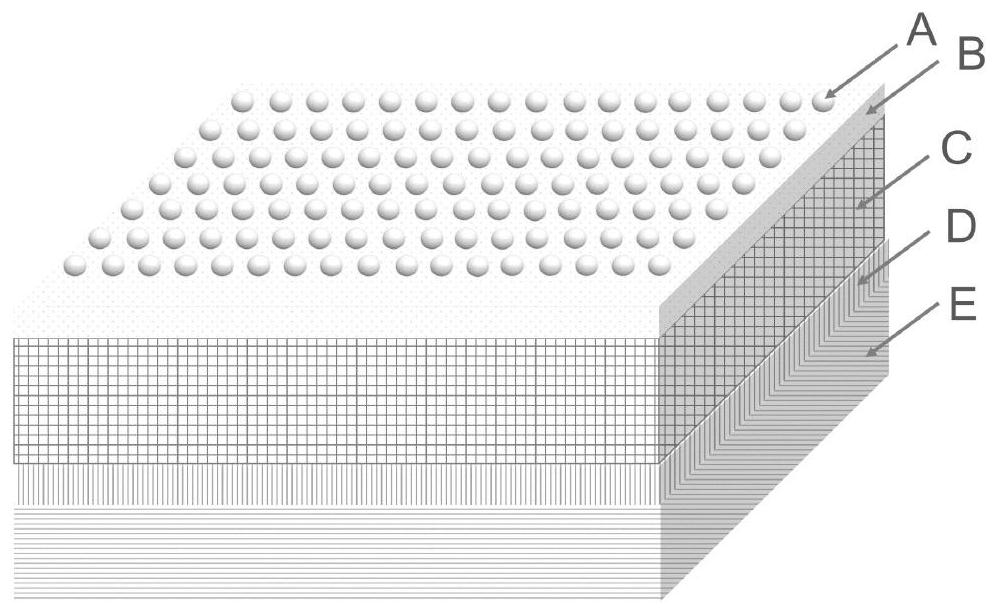

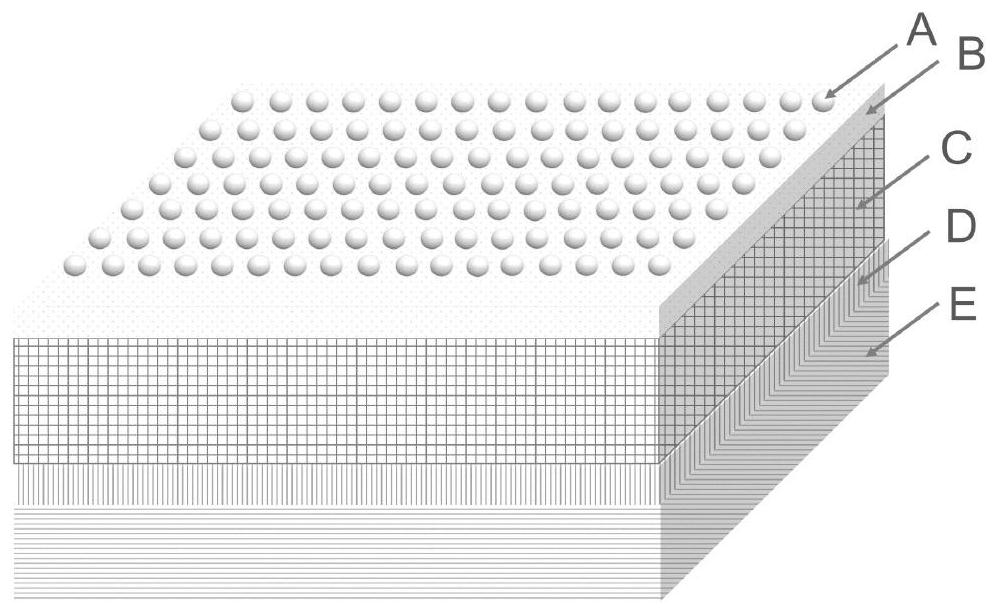

图1为本发明实施例所提供的一种增强发光薄膜荧光发光强度的叠层结构的结构示意图;图2为本发明实施例1在衬底上通过离子溅射仪在真空度为8Pa、电流为10mA下溅射30s所制备得到的金纳米颗粒层的扫描电镜照片;图3为本发明实施例1在金纳米颗粒层上通过脉冲激光沉积仪制备得到的厚度为300nm的氧化锌发光薄膜的扫描电镜照片;图4为本发明实施例1在氧化锌发光薄膜上通过离子溅射仪在真空度为8Pa、电流为8mA下溅射32s所制备得到的铝纳米颗粒层的扫描电镜照片;图5为本发明实施例中制备单层介电微球阵列的制备方法示意图;图6为本发明实施例1中所制备的直径为5μm的单层介电微球阵列形貌的激光共聚焦扫描显微镜照片;图7为本发明实施例1中所制备的增强发光薄膜荧光发光强度的叠层结构与纯氧化锌薄膜的归一化发光光谱对比图;图8为本发明实施例2中所制备的增强发光薄膜荧光发光强度的叠层结构与纯氧化锌薄膜的归一化发光光谱对比图;图9为本发明实施例3中所制备的增强发光薄膜荧光发光强度的叠层结构与纯氧化锌薄膜的归一化发光光谱对比图;图10为本发明实施例4中所制备的增强发光薄膜荧光发光强度的叠层结构与纯氧化锌薄膜的归一化发光光谱对比图;图11为本发明实施例5中所制备的增强发光薄膜荧光发光强度的叠层结构与纯氧化锌薄膜的归一化发光光谱对比图;图12为本发明实施例6中所制备的增强发光薄膜荧光发光强度的叠层结构与纯氧化锌薄膜的归一化发光光谱对比图;图13为本发明对比例1中所制备的增强发光薄膜荧光发光强度的叠层结构(不含单层介电微球阵列)与纯氧化锌薄膜的归一化发光光谱对比图;图14为本发明对比例2中所制备的增强发光薄膜荧光发光强度的叠层结构(不含第一金属纳米颗粒层和第二金属纳米颗粒层)与纯氧化锌薄膜的归一化发光光谱对比图;图中:A、介电微球阵列,B、第二金属纳米颗粒层,C、发光薄膜,D、第一金属纳米颗粒层,E、衬底;1、介电微球悬浊液,2、胶头滴管,3、悬浊液滴,4、第二金属纳米颗粒层,5、发光薄膜,6、第一金属纳米颗粒层,7、衬底,8、倾斜角为5-10°的倾斜台,9、悬浊液液滴浸润叠层结构表面,10、悬浊液液滴中的溶剂蒸发后所形成的单层介电微球阵列;a、增强发光薄膜荧光发光强度的叠层结构的归一化发光光谱图,b、纯氧化锌薄膜归一化发光光谱图,c、增强发光薄膜荧光发光强度的叠层结构(不含单层介电微球阵列)的归一化发光光谱图,d、增强发光薄膜荧光发光强度的叠层结构(不含第一金属纳米颗粒层和第二金属纳米颗粒层)的归一化发光光谱图。

具体实施方式

下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例仅用于说明本发明,并不用来限制本发明的保护范围。以下实施例中所使用的实验方法如无特殊说明,均为常规方法。以下实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。本发明实施例提供了一种增强发光薄膜荧光发光强度的叠层结构,具体如图1所示,包括依次层叠连接的单层介电微球阵列、第二金属纳米颗粒层、发光薄膜、第一金属纳米颗粒层和衬底;其制备方法包括:(1)对衬底进行清洗和干燥预处理;(2)采用真空离子溅射仪,选择合适金属靶材,调节样品室压强和溅射电流,在衬底表面溅射第一金属纳米颗粒层;(3)采用分子束外延法、磁控溅射法或脉冲激光沉积法在第一金属纳米颗粒层上表面制备发光薄膜,例如,采用脉冲激光沉积法制备发光薄膜氧化锌发光薄膜的具体步骤如下:首先将溅射有第一金属纳米颗粒层的样品置于沉积室中的硅板加热器上,利用机械泵将沉积室内气压抽至2.0Pa后,打开分子泵抽高真空,待真空度到达10-4Pa左右时,关闭分子泵,然后往沉积室中通入一定量的氧气,打开硅板加热器,调节硅板电流使温度缓慢上升至预设温度,随后将KrF准分子激光器的激光束经聚焦透镜聚焦在氧化锌陶瓷靶材上,使得等离子体羽辉均匀覆盖样品,即可开始沉积薄膜,最后生长结束后将沉积室内硅板加热器温度缓慢调节至室温,取出氧化锌薄膜即可,具体地,沉积室内氧压为45Pa,硅板加热器温度为400℃。KrF准分子激光器参数为能量300mJ,频率3Hz,脉冲数2500,所制得的氧化锌薄膜厚度为300nm;(4)采用真空离子溅射仪,选择合适金属靶材,调节样品室压强和溅射电流,在发光薄膜表面溅射第二金属纳米颗粒层;(5)配置介电微球悬浊液,并将介电微球悬浊液通过自然沉降法在第二金属纳米颗粒层上表面自组装形成呈密铺状态的单层介电微球阵列,具体步骤如图5所示,包括:首先配置介电微球悬浊液1;然后将配置好的悬浊液1在超声仪中超声数秒后用滴管2吸取部分悬浊液1,并将滴管2内的悬浊液滴3滴涂第二金属纳米颗粒层表面,再将其置于倾斜角为5-10°的倾斜台8的密闭箱中,以减少外界空气流动对微球阵列制备所带来的影响,悬浊液滴3随着溶剂挥发逐渐形成单层密铺阵列,其中,介电微球悬浊液的溶剂为易挥发溶剂,如去离子水、乙醇或异丙醇,浓度为104-106μL-1;所用介电微球的直径为1.5-7.3μm。实施例1将氧化铝单晶衬底清洗干净,待室温中自然干燥后,放入离子溅射仪试样台上,靶材为金靶,将腔内压强调至8Pa,溅射电流设定为10mA,溅射时间设定为30s,使得金纳米颗粒均匀沉积在在氧化铝衬底上,纳米颗粒粒径约为16nm,制备的金纳米颗粒的扫描电镜显微图如图2所示。将制备好含有金纳米颗粒的样品放入脉冲激光沉积仪沉积室中的硅板加热器上,利用机械泵将沉积室气压抽至2.0Pa后打开分子泵抽高真空,待真空度到达10-4Pa左右时,关闭分子泵;然后往沉积室中通入一定量的氧气,调节硅板电流使温度缓慢上升至400℃后,将KrF准分子激光聚焦在氧化锌陶瓷靶材上,靶材与样品之间的距离为5cm,使得等离子体羽辉均匀覆盖样品,开始沉积薄膜。其中,激光器能量为300mJ、频率为3Hz、脉冲数为2500,生长约为300nm厚的氧化锌薄膜。生长结束后将硅板加热器温度缓慢调节至室温,取出氧化锌薄膜,制备的氧化锌薄膜如图3所示。将制备好的溅射有金纳米颗粒的氧化锌薄膜放入离子溅射仪试样台上,靶材更换为铝靶,腔内压强调至8Pa,溅射电流设定为8mA,在样品表面溅射32s的铝纳米颗粒,制备的铝纳米颗粒的扫描电镜显微图如附图4所示。将直径为5μm的透明介电微球与去离子水混合,形成如图5所示的微球悬浊液,小球浓度为4×104μL-1;用图5所示滴管吸取部分微球悬浊液,滴在倾斜角为5°的金属纳米颗粒三明治结构上,浸润样品表面;在室温条件下,当样品表面的去离子水蒸发后,得到如附图1所示的增强发光薄膜荧光发光强度的叠层结构,介电微球阵列形貌如图6所示。采用325nm紫外激发光激发该薄膜,所得376nm波长发光强度a是纯氧化锌薄膜发光强度b的160倍,结果如图7所示。实施例2本发明实施例的制备过程与实施例1相似,不同之处在于,在溅射制备铝纳米颗粒时,其溅射时间为24s;此外,在配置介电微球悬浊液时,将直径为1.5μm的透明介电微球与乙醇混合,小球浓度为1×106μL-1。采用325nm紫外激发光激发该薄膜,所得376nm波长发光强度a是纯氧化锌薄膜发光强度b的101倍,结果如图8所示。实施例3本发明实施例的制备过程与实施例1相似,不同之处在于,所选用的衬底为单晶硅衬底;在溅射制备铝纳米颗粒时,其溅射时间为28s;此外,在配置介电微球悬浊液时,将直径为3.9μm的透明介电微球与乙醇混合,小球浓度为6×105μL-1。采用325nm紫外激发光激发该薄膜,所得376nm波长发光强度a是纯氧化锌薄膜发光强度b的97倍,结果如图9所示。实施例4本发明实施例的制备过程与实施例1相似,不同之处在于,所选用的衬底为单晶氮化镓衬底;在溅射制备铝纳米颗粒时,其溅射时间为32s;此外,在配置介电微球悬浊液时,将直径为5μm的透明介电微球与异丙醇混合,小球浓度为5×105μL-1。采用325nm紫外激发光激发该薄膜,所得376nm波长发光强度a是纯氧化锌薄膜发光强度b的160倍,结果如图10所示。实施例5本发明实施例的制备过程与实施例1相似,不同之处在于,所选用的衬底为单晶二氧化硅衬底;在溅射制备铝纳米颗粒时,其溅射时间为36s;此外,在配置介电微球悬浊液时,将直径为6.5μm的透明介电微球与乙醇混合,小球浓度为2×104μL-1。采用325nm紫外激发光激发该薄膜,所得376nm波长发光强度a是纯氧化锌薄膜发光强度b的146倍,结果如图11所示。实施例6本发明实施例的制备过程与实施例1相似,不同之处在于,在溅射制备铝纳米颗粒时,其溅射时间为40s;此外,在配置介电微球悬浊液时,将直径为7.3μm的透明介电微球与异丙醇混合,小球浓度为1×104μL-1。采用325nm紫外激发光激发该薄膜,所得376nm波长发光强度a是纯氧化锌薄膜发光强度b的135倍,结果如图12所示。对比例1本发明对比例的制备过程与实施例1相似,不同之处在于,在第二金属纳米颗粒层上未制备单层介电微球阵列。采用325nm紫外激发光激发该薄膜,所得376nm波长发光强度c是纯氧化锌薄膜发光强度b的36.5倍,结果如图13所示。对比例2本发明对比例的制备过程与实施例1相似,不同之处在于,不含嵌设在发光薄膜和衬底之间的第一金属纳米颗粒层和嵌设在所述发光薄膜和单层介电微球阵列之间的第二金属纳米颗粒层。采用325nm紫外激发光激发该薄膜,所得376nm波长发光强度d是纯氧化锌薄膜发光强度b的4.4倍,结果如图14所示。最后,以上仅为本发明的较佳实施方案,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

企业营业执照

专利注册证原件

身份证

个体户营业执照

身份证

专利注册证原件

专利代理委托书

转让申请书

转让协议

手续合格通知书

专利证书

专利利登记簿副本

提交